Tous les chemins vers l’impression 3D peuvent éventuellement remonter à la stéréolithographie (SLA). Aujourd’hui, ces chemins nous emmènent aussi dans un sacré voyage, enroulant autour d’une dizaine de méthodes de base différentes, avec des détours interminables et fascinants révélant une technologie futuriste encore en développement, une liste toujours croissante de matériaux allant des résines aux polymères plastiques en passant par les poudres métalliques – et à peu près tout ce que l’on pourrait imaginer pour innover avec la fabrication additive.

L’impression 3D industrielle continue de gagner en traction

Mise au jour par Chuck Hull en 1983, l’impression 3D SLA est née en réponse au besoin de l’inventeur de prototyper plus rapidement les pièces en plastique. Le désir de longue date de créer des produits de meilleure qualité plus rapidement et avec un flux de travail plus rationalisé résonne toujours avec les concepteurs, les ingénieurs et les entreprises industrielles, reflété dans l’action alors que le matériel et les logiciels d’impression 3D SLA continuent d’être affinés, en mettant l’accent sur le potentiel de personnalisation de masse.

Des concepts révolutionnaires tels que l’impression 3D à la demande Shapeways se développent également, réalisant la fabrication de produits personnalisés selon les besoins en quantités limitées, et portant le processus jusqu’à la fin, même pour inclure l’expédition dans un emballage personnalisé. Les entreprises de toutes tailles sont en mesure de réduire leurs stocks, de réduire complètement le besoin d’entrepôts et de profiter de petites séries de produits de haute qualité.

Depuis les années 1980, l’impression 3D est devenue une industrie d’un milliard de dollars qui ne cesse de croître. Alors que les brevets commençaient à expirer vers 2014, l’impression 3D a continué de solidifier sa présence à presque tous les niveaux, comme prévu, du marché du bricolage aux industries les plus élevées reposant sur la fabrication additive non seulement pour les pièces de test, mais aussi pour les pièces fonctionnelles à hautes performances dans les applications. comme la médecine, l’aérospatiale, l’automobile et bien plus encore.

Pourquoi la stéréolithographie convient-elle toujours aussi bien à la fabrication additive

Étonnamment, les méthodes de fabrication additive d’origine ont été difficiles à battre au cours des dernières décennies, et les utilisateurs sérieux continuent de revenir à des technologies telles que l’impression 3D SLA, ainsi que le frittage laser sélectif (SLS). Pour les concepteurs et les ingénieurs qui comprennent comment tirer parti des nombreux avantages du SLA, les résultats peuvent être impressionnants pour la fabrication de pièces industrielles précises et de haute qualité qui nécessitent des finitions de surface lisses et des détails plus complexes que d’autres; en fait, c’est l’une des raisons pour lesquelles les utilisateurs industriels peuvent utiliser SLA comme technologie de référence par rapport à SLS, lorsqu’ils recherchent des détails intenses et une précision dimensionnelle. L’impression 3D SLA peut également être utilisée en accompagnement de pratiques de fabrication plus conventionnelles comme le moulage par injection, l’impression 3D des moules pour fabriquer une gamme polyvalente de pièces industrielles.

Installé dans la catégorie de la polymérisation en cuve – avec le traitement à la lumière directe (DLP) – le SLA s’appuie sur des lasers et de la résine pour construire des structures imprimées en 3D. Un laser puissant solidifie ou durcit chaque couche mince de résine liquide déposée sur la plate-forme de fabrication au sommet du réservoir de résine. Au fur et à mesure que la plate-forme monte et sort du réservoir de résine, la pièce est imprimée en 3D dans un processus répétitif de construction de la pièce couche par couche. Un faisceau laser de haute puissance trace ou dessine le dessin de la pièce dans chaque couche, qui se solidifie ou durcit ensuite sous l’effet de la chaleur du laser.

La hauteur moyenne de la couche dans l’impression 3D SLA est d’environ 100 microns, avec un minimum de 25 microns. Le potentiel de précision et de précision est difficile à dépasser, en particulier lorsqu’il est amélioré par les matériaux avancés de Shapeways. Une forte adhérence est un autre énorme avantage découlant du SLA, créant une excellente base dès le début de chaque impression et éliminant les soucis d’intégrité structurelle par la suite.

L’impression 3D SLA est également attrayante pour les clients de Shapeways car elle est si évolutive, offrant la possibilité de fabriquer des pièces petites, complexes mais précises, ainsi que des structures plus grandes avec des volumes de construction beaucoup plus importants.

Les applications avancées nécessitent des matériaux et une technologie avancés

Alors que les tendances se poursuivent vers des applications critiques hautement industrielles, les clients de Shapeways se tournent toujours vers des matériaux avancés conçus pour l’impression 3D SLA.

SLA Plastic Accura® 60: Disponible en semi-clair, cette matière plastique rigide à base d’acrylate confère la transparence que de nombreux concepteurs recherchent pour une large gamme de pièces à utiliser dans des applications importantes comme la médecine, ainsi que l’électronique comme l’éclairage.

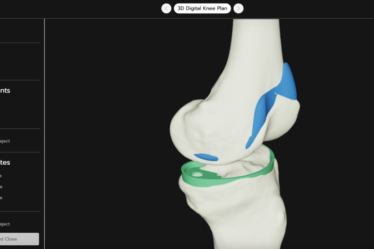

S’appuyant sur Accura 60 pour les produits haute performance, les professionnels de la santé peuvent commander à la demande des instruments médicaux imprimés en 3D tels que des pinces, des pinces ou des poignées spécialisées. Les modèles imprimés en 3D avec SLA pour la pré-visualisation des chirurgies sont encore plus populaires. Dans les modèles médicaux d’impression 3D spécifiques au patient, les chirurgiens peuvent se concentrer sur le diagnostic, le traitement et commencer à se préparer à des procédures rares ou totalement nouvelles. Les modèles et les guides peuvent également être utilisés dans la salle d’opération, ce qui réduit le temps de chirurgie, le temps de récupération et contribue à une meilleure expérience pour le patient, en fin de compte, en termes de traitement et de confort.

D’autres clients de Shapeways utilisent Accura 60 pour une variété de composants d’éclairage impressionnants, concevant des modèles 3D pour des pièces robustes et fonctionnelles pouvant être utilisées à l’intérieur ou à l’extérieur, et dans des environnements commerciaux ou résidentiels. Parce qu’il est possible d’imprimer avec de telles couches minces de résine, Accura 60 offre la transparence complète souvent nécessaire pour une utilisation avec des appareils plus utilitaires comme des boîtiers ou des évents. L’impression 3D SLA permet également des détails complexes tels que des rainures, de petits trous pour faciliter la suspension ou la fixation, des ouvertures pour exposer des claviers ou des écrans, et d’innombrables autres utilisations.

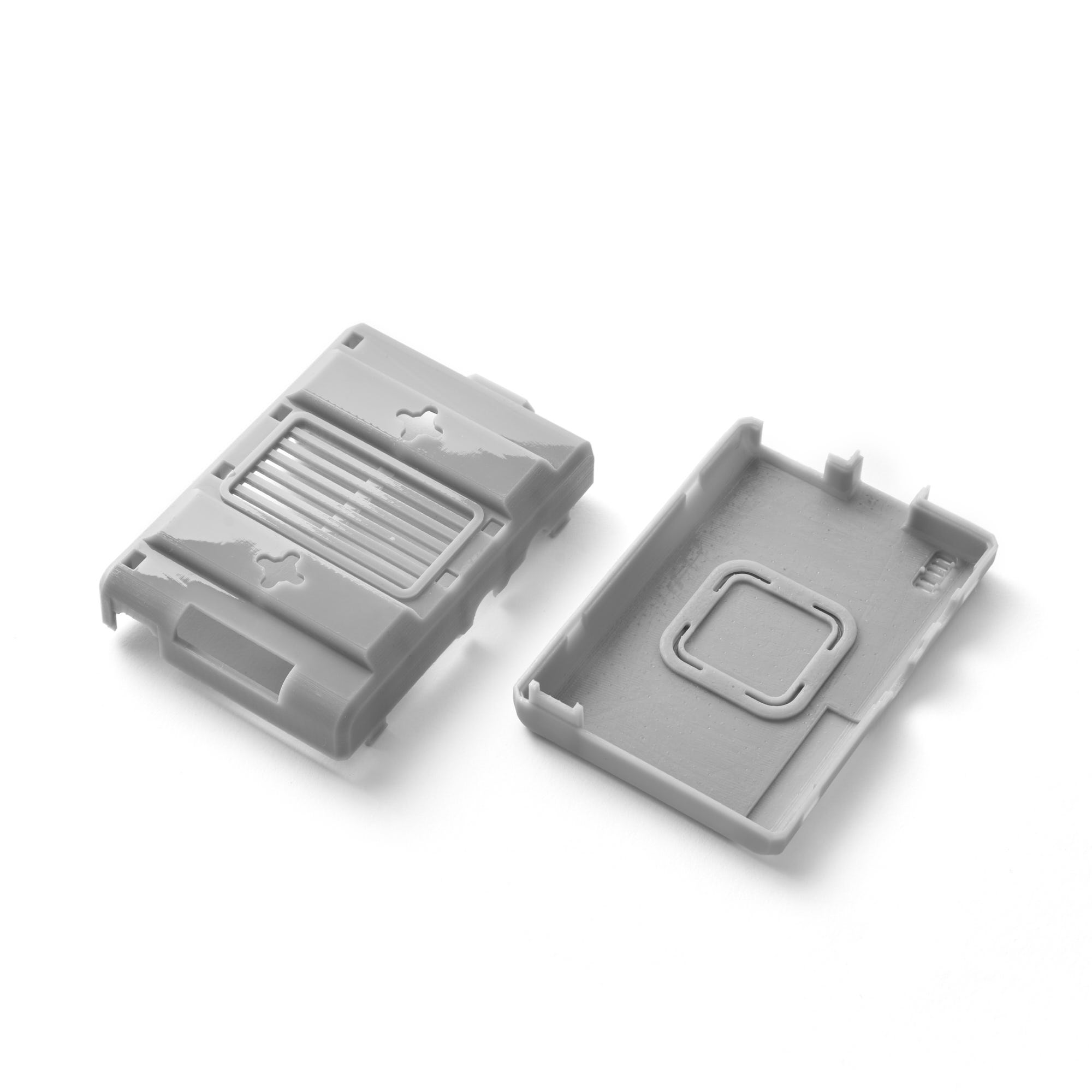

SLA Accura® Xtreme ™ présente les avantages requis pour les pièces mécaniques industrielles sérieuses telles que les assemblages à encliquetage, les boîtiers, que les ingénieurs conçoivent des pièces pour des produits de consommation ou de l’électronique, ainsi que d’autres applications plus spécialisées telles que les modèles principaux pour la coulée sous vide, un processus qui utilise un vide pour dessiner matière liquide dans un moule où la structure souhaitée est ensuite formée.

Une résistance et une durabilité accrues ainsi qu’une résistance à l’eau et à la chaleur rendent l’Accura Xtreme encore plus attrayante pour les utilisateurs industriels, avec une excellente texture de surface qui se compare aux pièces fabriquées avec des techniques conventionnelles. Ce plastique rigide à base d’acrylate est disponible en plastique gris ultra-résistant, qui est meilleur pour les détails fins, et convient à l’impression 3D d’une grande variété de pièces polyvalentes, y compris des montures pour lunettes, ainsi que les composants avant et arrière de des boîtiers qui doivent se connecter avec de minuscules boutons-pression complexes et des pièces qui doivent se tordre et se fixer avec des rainures fabriquées avec précision. Les pièces cylindriques peuvent également être imprimées en 3D avec une variété de détails, quelle que soit leur taille.

SLA Accura® Xtreme ™ 200 – Ce matériau est le plus résistant que Shapeways propose pour les applications industrielles dans l’impression 3D SLA. Disponible en plastique ultra-résistant à base d’acrylate blanc – idéal pour les apparences lisses – cette résine offre toutes les meilleures caractéristiques, de la durabilité à la grande précision dimensionnelle et à la finition de surface. L’Accura Xtreme 200 se distingue cependant par sa résistance extrême. Prenant la fabrication additive industrielle à un niveau supérieur, Accura Xtreme 200 est utilisé pour les pièces fonctionnelles dans les applications automobiles, capables de résister aux contraintes et aux contraintes, ainsi qu’à l’exposition aux éléments ou à d’autres environnements difficiles.

Accura Xtreme 200 est également utilisé pour d’autres pièces mécaniques nécessitant une durabilité intensive, pour inclure des applications de tarauds, des assemblages avec des vis autotaraudeuses, des boîtiers pour l’électronique, ainsi que comme modèles maîtres imprimés en 3D SLA pour la coulée d’uréthane, où les moules en silicone sont remplis de polyuréthane pour obtenir une structure souhaitée. Les pièces sont non seulement solides, mais elles sont également extrêmement précises, ce qui facilite l’impression 3D des zones détaillées pour les pièces qui s’enclenchent ou se fixent à d’autres pièces, des zones de ventilation et une variété de zones sur les pièces qui peuvent être surélevées ou indentées, ou nécessitent des fonctionnalités ornées pour la fonctionnalité.

Ce matériau est également utilisé pour remplacer des articles qui peuvent avoir été précédemment fabriqués par des techniques conventionnelles par du polypropylène usiné CNC ou de l’acrylonitrile butadiène styrène (ABS), un polymère thermoplastique couramment utilisé.

Structures de support et procédures de post-traitement pour l’impression 3D SLA

L’impression 3D SLA ne s’arrête pas à l’imprimante 3D. Des structures de support sont toujours nécessaires pour l’impression 3D SLA, mais avec une conception et une orientation des pièces appropriées, elles peuvent être réduites autant que possible. Ces types de structures sont beaucoup plus minces dans l’impression 3D SLA, et bien que les traiter en post-traitement puisse être un léger problème, leur présence permet une plus grande latitude dans la création de géométries complexes et l’expansion de l’innovation.

Les supports aident à stabiliser les géométries complexes pendant l’impression, ainsi que la protection des modèles qui peuvent inclure des surplombs s’étendant vers l’extérieur à partir de la conception. Les supports maintiennent les modèles imprimés en 3D avec SLA en place sur le plateau d’impression, compensent les températures élevées dans certains cas, empêchent le gauchissement, le gondolement et l’affaissement, et dans l’ensemble, réduisent le risque d’impressions déformées ou repliées.

En fin de compte, le post-traitement offre la possibilité de terminer des pièces avec une qualité impressionnante. Avant de retirer les supports, chaque pièce SLA est nettoyée de tout matériau supplémentaire, en utilisant généralement un bain d’un ou plusieurs solvants pour éliminer la résine indésirable. Les pièces doivent sécher complètement, puis peuvent être post-durcies avec de la lumière UV et des températures plus élevées pour assurer la plus haute qualité de finition et de propriétés mécaniques. Les supports sont retirés avec précaution, cependant, les modèles peuvent encore porter des marques laissées par le retrait. Ils peuvent cependant être facilement poncés à la fin de la phase de post-traitement.

Explorer Options étendues avec Shapeways

Pour des produits comme Accura Xtreme, il est possible d’obtenir une clarté optique améliorée, mais cette option n’est pas incluse pour les commandes standard. Contactez l’équipe de vente Shapeways pour discuter des options de post-traitement supplémentaires. Commencez par planifier une consultation individuelle avec un expert en impression 3D et laissez l’équipe Shapeways vous fournir les meilleures solutions pour répondre à vos besoins de fabrication!

Obtenir de l’aide de l’équipe des applications utilisateur

L’équipe d’application utilisateur Shapeways est disponible pour une aide étendue en impression 3D. Dans certains cas, les clients peuvent être curieux de repousser les limites de la technologie et des matériaux pour produire une pièce unique ou, par exemple, un bijou de créateur haut de gamme. Alors que la conception 3D et l’impression 3D sont des méthodes nées d’un refus d’accepter les limites de l’innovation, la réalité est que les pièces ne sont tout simplement pas imprimables si les matériaux appropriés ne sont pas recherchés à l’avance et utilisés avec une technologie appropriée.

L’équipe UA peut être très utile pour explorer la compatibilité des matériaux, ainsi que pour modifier les orientations d’impression pour aider à améliorer la qualité et l’imprimabilité d’un modèle. Les correcteurs de fichiers experts peuvent offrir des conseils sur la façon de résoudre les fichiers problématiques et parfois travailler leur magie sur des modèles qui n’étaient pas imprimables du tout au départ. Les fixateurs de fichiers Shapeways sont également aptes à aider les clients à résoudre d’autres problèmes uniques qui peuvent faire obstacle à une impression 3D réussie.

Téléchargez votre modèle 3D maintenant

Le suivi de vos dernières innovations commence par ce premier téléchargement! Créez un compte avec Shapeways et téléchargez un modèle 3D. Le système automatisé effectue une analyse d’imprimabilité et envoie également un devis instantané.

À propos de Shapeways

Profitez des avantages de la technologie d’impression 3D SLA et des matériaux de Shapeways pour imprimer en 3D vos créations avec précision, détails complexes, sans minimum ni limite en termes de personnalisation de masse ou de commandes de pièces uniques. Shapeways a travaillé avec plus d’un million de clients dans 160 pays pour imprimer en 3D plus de 20 millions de pièces! Découvrez les études de cas, en savoir plus sur les solutions Shapeways et obtenez des devis instantanés ici.