Rejoins Comité d’experts pour les 3D Printing Industry Awards 2024 pour aider à sélectionner les gagnants!

La société belge d’impression 3D Materialise et Renishaw ont annoncé un partenariat stratégique visant à renforcer l’efficacité et la productivité des fabricants utilisant les systèmes de fabrication additive de Renishaw.

Cette collaboration permet aux utilisateurs du système de FA de Renishaw d’accéder au logiciel de traitement de construction spécialisé de Materialise pour la série RenAM 500, ainsi qu’à l’accès à Magics, le premier logiciel de préparation de données et de construction de Materialise. Cette intégration vise à rationaliser les flux de travail, à améliorer le contrôle du processus d’impression 3D, à réduire le temps de production et à améliorer l’efficacité globale de la fabrication additive.

« Travailler avec Materialise nous permet d’aider les utilisateurs de Renishaw à déployer l’impression 3D dans une multitude d’applications de fabrication différentes », a déclaré Matt Parkes, responsable du développement stratégique AM chez Renishaw. « Leurs processeurs de nouvelle génération, en combinaison avec leur portefeuille de logiciels, complètent nos récentes mises à jour technologiques. Nous sommes heureux de collaborer sur les outils nécessaires pour soutenir l’industrie alors que l’impression 3D métal devient une pièce essentielle du puzzle de la fabrication.

Rationalisation des flux de travail de fabrication additive métallique

Materialise note que la fusion laser sur lit de poudre (LPBF) joue un rôle essentiel dans la croissance de la fabrication additive métallique pour les grandes pièces, offrant des paramètres personnalisables pour une production accrue. Cependant, maîtriser cette technologie peut être intimidant pour les novices, ce qui nécessite des solutions logicielles pour rationaliser le processus et résoudre les complexités du flux de travail.

Le nouveau logiciel de processeur de construction de Materialise améliore la technologie TEMPUS de Renishaw pour la série RenAM 500, permettant un fonctionnement simultané du laser et du recouvreur, permettant ainsi de gagner du temps tout en maintenant la qualité des pièces. En gérant efficacement des géométries complexes et des volumes de pièces élevés, elle permet également des paramètres d’impression personnalisés au niveau de la pièce, améliorant ainsi la productivité et facilitant la production en série de pièces identiques ou diverses.

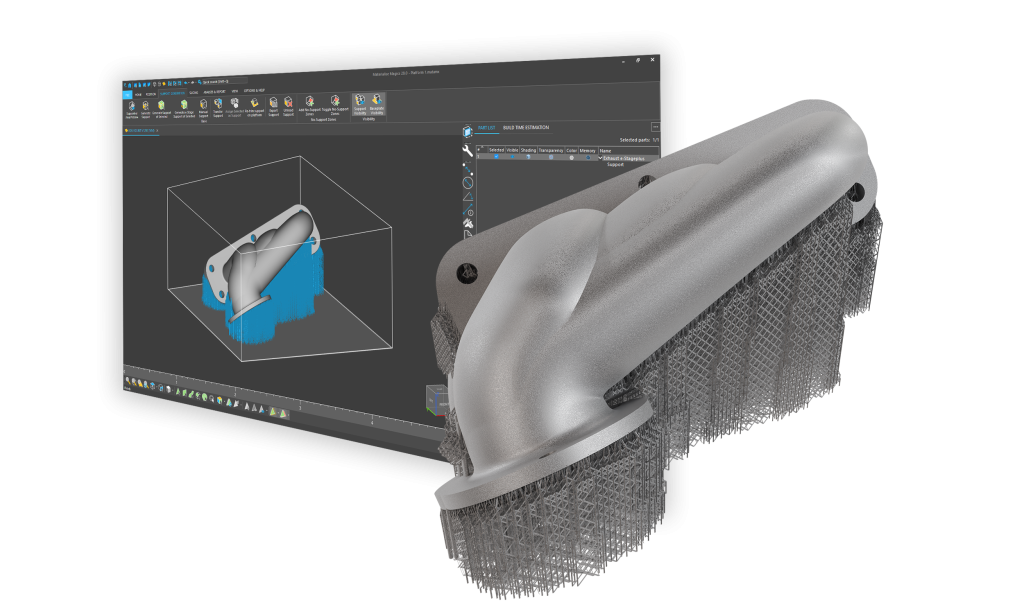

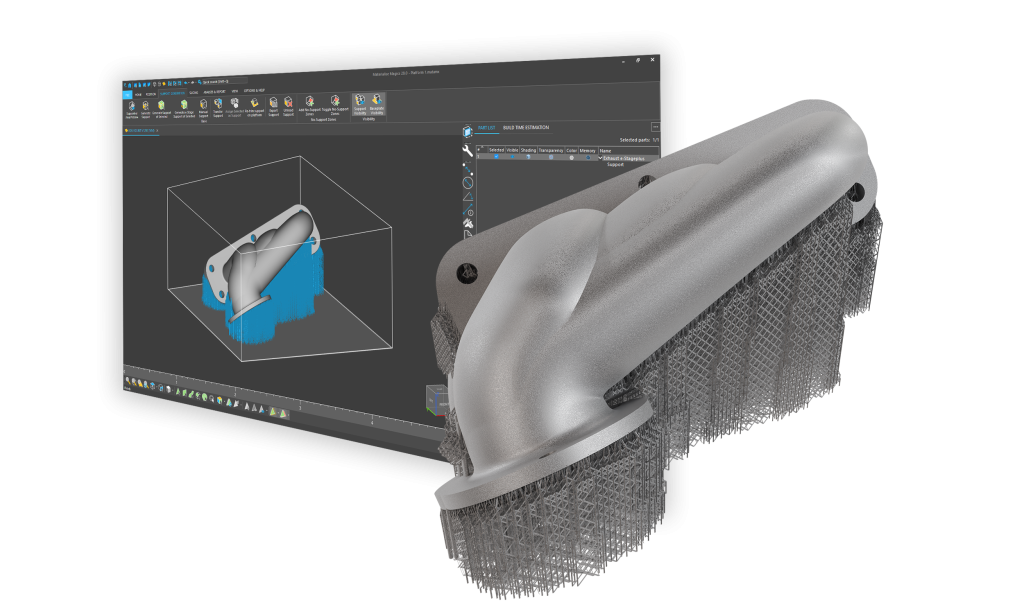

Le logiciel de processeur de construction de Materialise s’intègre parfaitement aux systèmes de fabrication additive de Renishaw, permettant une connexion facile à Magics, un logiciel technologiquement neutre pour la préparation des données et des constructions. Magics offre un contrôle et une automatisation avancés des flux de travail, notamment e-Stage for Metal+, qui utilise une modélisation basée sur la physique pour rationaliser les données et construire la préparation des systèmes LPBF, automatisant ainsi la génération de structures de support.

Les fabricants peuvent utiliser le kit de développement logiciel Build Processor de Materialise pour créer des processeurs personnalisés adaptés à leurs besoins d’impression 3D métallique, améliorant ainsi la rentabilité, la vitesse de production et la qualité des pièces. Cela permet la production de pièces complexes et la personnalisation de masse avec une qualité constante, des délais de livraison plus courts et des taux de rebut inférieurs.

Une approche collaborative vers la fabrication additive métallique

Alors que les entreprises cherchent à adopter la technologie de fabrication additive métallique pour une production à grande échelle, les partenariats deviennent de plus en plus cruciaux. Par exemple, Xact Metal s’est associé à System Create Co. pour élargir l’accès à l’impression 3D métallique rentable pour les PME japonaises. Forte de trois décennies d’expérience dans l’impression 3D, System Create Co. fournira un support technique aux imprimantes Xact Metal, poursuivant ainsi sa mission consistant à permettre l’adoption généralisée d’une technologie d’impression 3D métal abordable au Japon.

Dans le cadre d’un effort commun, la filiale d’Oerlikon, Oerlikon AM, et le fabricant américain d’imprimantes 3D, 3D Systems, ont collaboré pour faire progresser l’évolutivité de la fabrication additive métallique. Tirant parti de la technologie d’impression 3D Direct Metal de 3D Systems et de la compétence d’Oerlikon AM en ingénierie de surface, la collaboration vise à accélérer la pénétration du marché, en particulier dans les secteurs des semi-conducteurs et de l’aérospatiale. De plus, Oerlikon AM a renforcé ses capacités en acquérant sa quatrième imprimante 3D Systems DMP Factory 500, facilitant l’innovation et la précision dans la fabrication additive métallique adaptée aux industries exigeantes.

Quoi Tendances de l’impression 3D les leaders du secteur anticipent-ils cette année ?

Que fait le L’avenir de l’impression 3D tenir pour les 10 prochaines années ?

Pour rester informé des dernières nouveautés en matière d’impression 3D, n’oubliez pas de vous abonner au Newsletter de l’industrie de l’impression 3D ou suivez-nous sur Twitterou aimez notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canal? Avec des discussions, des comptes rendus, des courts métrages vidéo et des rediffusions de webinaires.

L’image présentée montre le visuel clé d’e-Stage pour Metal+. Image via Matérialiser.