Comme l’ont démontré des entreprises comme Backflip et 1000 Kelvin, l’intelligence artificielle (IA) pourrait être une technologie clé permettant d’accroître l’adoption de la fabrication additive (FA) à un rythme exponentiel. Pour cette raison, nous ne verrons que plus d’histoires liées à cet élément du segment des logiciels d’impression 3D. Hike Medical, basé dans l’Illinois, applique l’IA à un domaine d’application unique qui aurait pu bénéficier davantage de l’apprentissage automatique il y a dix ans : les semelles intérieures.

Le potentiel de l’impression 3D pour révolutionner les dispositifs médicaux et les biens de consommation a souvent été évoqué, mais peu d’entreprises parviennent à réaliser des avancées significatives. Hike Medical, grâce à sa plateforme insoles.ai, surmonte les défis liés à la fabrication sur mesure et ouvre la voie à une adoption plus large de la technologie d’impression 3D dans le secteur de la santé et du bien-être. Lors d’une conversation avec 3DPrint.com, Steven Chacko, cofondateur et directeur commercial de Hike Medical, a partagé son point de vue sur les opérations de l’entreprise, les innovations technologiques et l’impact des tendances plus larges du marché sur leur stratégie.

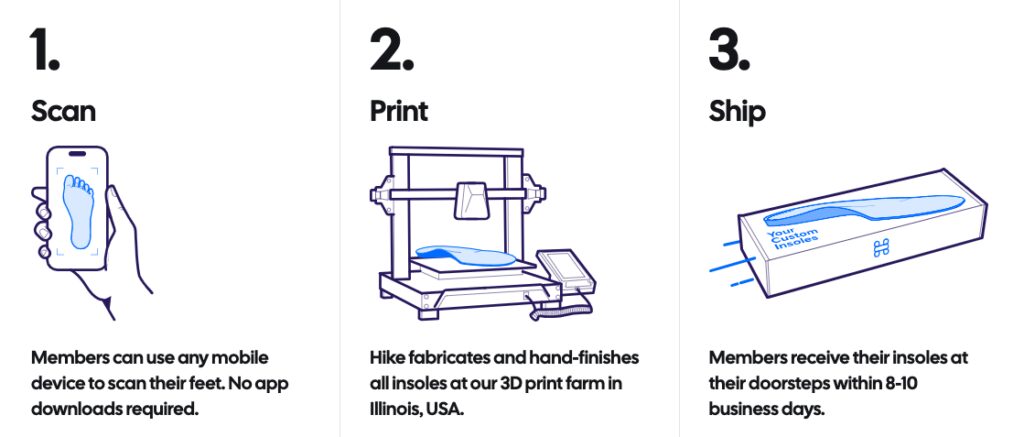

« Au cœur de notre activité, nous sommes un fabricant de dispositifs médicaux », explique Chacko. « Nous créons des orthèses sur mesure. Notre plateforme permet aux utilisateurs de scanner leurs pieds grâce à une application mobile et de recevoir une paire de semelles personnalisées sept à dix jours plus tard. Avant cela, l’obtention de semelles intérieures personnalisées nécessitait plusieurs visites et références chez le médecin, ce qui en faisait un processus long et coûteux.

La plate-forme insoles.ai de Hike Medical offre une solution Web basée sur l’IA qui élimine le besoin de scanners coûteux ou de téléchargements d’applications. Les utilisateurs peuvent scanner leurs pieds en moins de cinq minutes avec n’importe quel appareil équipé d’une caméra, des smartphones aux tablettes. Les scans sont analysés par l’IA pour produire des modèles de pieds 3D précis, permettant la fabrication de semelles intérieures sur mesure adaptées à la biomécanique de chaque individu.

Hike Medical a rationalisé ce processus en s’associant avec des employeurs et des cliniques pour fournir un flux de travail de bout en bout pour la commande, la livraison et l’évaluation d’orthèses personnalisées. Tirant parti de l’intelligence artificielle, l’entreprise automatise une grande partie de la saisie des données auparavant gérée manuellement. Chacko a souligné les partenariats de l’entreprise avec de grandes organisations telles qu’Intel et OSF Healthcare, soulignant l’évolutivité de leur solution.

« Il y a deux ans, les gens disaient que nous ne pouvions pas faire fonctionner l’impression 3D d’orthèses personnalisées à l’aide d’imprimantes FDM. Pourtant, nous avons récemment obtenu l’approbation de la FDA et de la PDAC pour nos inserts diabétiques », a noté Chacko. L’utilisation par Hike Medical de Bambu Lab, via un partenariat avec le revendeur Dynamism, et des imprimantes Artillery Sidewinder, a permis une production efficace à grande échelle, un exploit que beaucoup croyaient impossible dans un secteur aussi réglementé.

Cette réalisation reflète les tendances plus larges de l’industrie de la fabrication additive. Des données récentes d’AM Research indiquent que même si les ventes de matériel d’impression 3D ont stagné, la consommation de matériaux a augmenté régulièrement. La lenteur actuelle dans l’adoption du matériel contraste fortement avec l’utilisation croissante des machines existantes. L’accent mis par Hike Medical sur la maximisation de l’utilisation des imprimantes s’aligne sur cette tendance du marché, montrant comment les entreprises peuvent extraire de la valeur de la technologie existante.

Les opérations de Hike Medical incluent un flux de travail transparent en trois étapes : numérisation, impression et expédition. Après numérisation, les données sont envoyées à leur ferme d’impression 3D dans l’Illinois, où les semelles intérieures sont fabriquées avec précision et finies à la main. Les commandes sont livrées aux membres dans un délai de 8 à 10 jours, garantissant un délai d’exécution rapide sans compromettre la qualité.

Cependant, le voyage n’a pas été sans défis. Comme l’a expliqué Steven Chacko, l’entreprise s’est initialement appuyée sur les imprimantes Artillery, qui nécessitaient des modifications et une maintenance importantes pour rester opérationnelles. « Le passage aux imprimantes Bambu Lab a rendu le processus beaucoup plus fluide. Ces systèmes sont plus rapides, plus fiables et mieux pris en charge par le fabricant », a-t-il expliqué. Ce changement technologique met en évidence une maturation plus large du matériel d’impression 3D, le rendant plus accessible aux petites et moyennes entreprises.

Le parcours de Hike Medical reflète également les leçons tirées des précédentes entreprises d’impression 3D sur le marché des semelles intérieures. Des entreprises comme SOLS et FitStation de HP ont eu du mal à faire évoluer leurs solutions et ont finalement quitté le marché. Chacko attribue une partie du succès de Hike Medical à la concentration sur l’excellence opérationnelle et l’intégration de bout en bout. « Nous ne proposons pas seulement un scanner ou une unité de production fragmentée. Notre solution garantit des délais d’exécution spécifiques et s’intègre parfaitement aux flux de travail de nos clients.

Cette accessibilité est optimisée par le scanner piloté par l’IA de Hike Medical, qui utilise l’apprentissage profond pour reconstruire des modèles de pieds à partir d’une vidéo monoculaire, une fonctionnalité qui ne nécessite pas la technologie LiDAR présente dans les smartphones haut de gamme. « Si votre appareil est équipé d’une caméra, vous pouvez numériser », a noté Chacko, soulignant le potentiel de la plateforme à démocratiser l’accès aux orthèses personnalisées à l’échelle mondiale.

Les capacités de production actuelles de l’entreprise sont impressionnantes. Avec plus de 120 imprimantes, Hike Medical produit jusqu’à plusieurs milliers de paires de semelles par mois. La plupart des clients choisissent Hike pour réaliser la production plutôt que d’imprimer eux-mêmes les fichiers localement. Ce modèle centralisé garantit le contrôle qualité, un facteur critique dans l’industrie des dispositifs médicaux. « Cela dit, nous sommes heureux de fournir des fichiers STL aux cliniques équipées pour gérer la fabrication », a ajouté Chacko.

La croissance de Hike va probablement se poursuivre, en grande partie grâce au mouvement visant à ramener la fabrication sur les marchés nationaux. Les vulnérabilités de la chaîne d’approvisionnement révélées pendant la pandémie ont accéléré les efforts de relocalisation dans tous les secteurs, comme le détaille l’examen quadriennal de la chaîne d’approvisionnement 2021-2024 de la Maison Blanche.

Selon le rapport, il a été démontré que l’indice de pression de la chaîne d’approvisionnement mondiale du personnel de la Banque fédérale de réserve de New York établissait une corrélation entre les perturbations de la chaîne d’approvisionnement et l’inflation des biens et soulignait l’importance des stratégies de fabrication localisées comme celles employées par Hike Medical. Les pressions élevées sur les chaînes d’approvisionnement entraînent des impacts inflationnistes importants, qui peuvent perturber les industries dépendantes des chaînes d’approvisionnement mondiales.

En maintenant la production nationale et en tirant parti des flux de travail basés sur l’IA, Hike Medical évite la volatilité des coûts et les retards associés aux défis de la chaîne d’approvisionnement internationale, garantissant une livraison cohérente des produits et la stabilité des prix pour ses semelles personnalisées, même pendant les périodes de pressions accrues sur la chaîne d’approvisionnement mondiale. L’importance de cette stratégie ne fera qu’augmenter à mesure que Hike ira au-delà des semelles intérieures.

Pour l’avenir, Hike Medical explore d’autres secteurs verticaux dans le domaine des dispositifs médicaux. « À long terme, nous souhaitons lancer des solutions complètes pour des produits tels que les orthèses crâniennes et les AFO », a expliqué Chacko. En tirant parti des mêmes flux de travail basés sur l’IA, l’entreprise vise à étendre son impact tout en restant concentrée sur l’excellence opérationnelle.

Dans le même temps, à mesure que l’adoption de l’IA et de la FA augmente, nous verrons les technologies associées utilisées dans un plus large éventail d’industries pour la même application. Cette forme d’assurance de la chaîne d’approvisionnement contribuera à atténuer les perturbations mondiales. Environ 10 ans plus tard, nous voyons les semelles imprimées en 3D renaître non seulement comme un argument pour la personnalisation de masse, mais également pour la production nationale.

Abonnez-vous à notre newsletter par e-mail

Restez au courant de toutes les dernières nouvelles de l’industrie de l’impression 3D et recevez des informations et des offres de fournisseurs tiers.