Additive Assurance a accepté d’intégrer son système de surveillance de processus in situ dans les imprimantes 3D à fusion sur lit de poudre laser (LPBF) MetalFab d’Additive Industries. Cette collaboration vise à améliorer la surveillance du processus d’impression 3D métal dans les applications à haute valeur ajoutée.

À mesure que le taux de fabrication et la productivité des imprimantes 3D métal augmentent, les capacités de surveillance en cours de processus et d’assurance qualité gagnent en importance.

Cette technologie joue un rôle essentiel pour garantir la répétabilité, atteindre un rendement de réduction élevé et atténuer le risque de gaspillage de matériaux causé par des échecs de fabrication. À ce titre, Additive Industries proposera désormais à sa clientèle des capacités de surveillance en direct des imprimantes 3D.

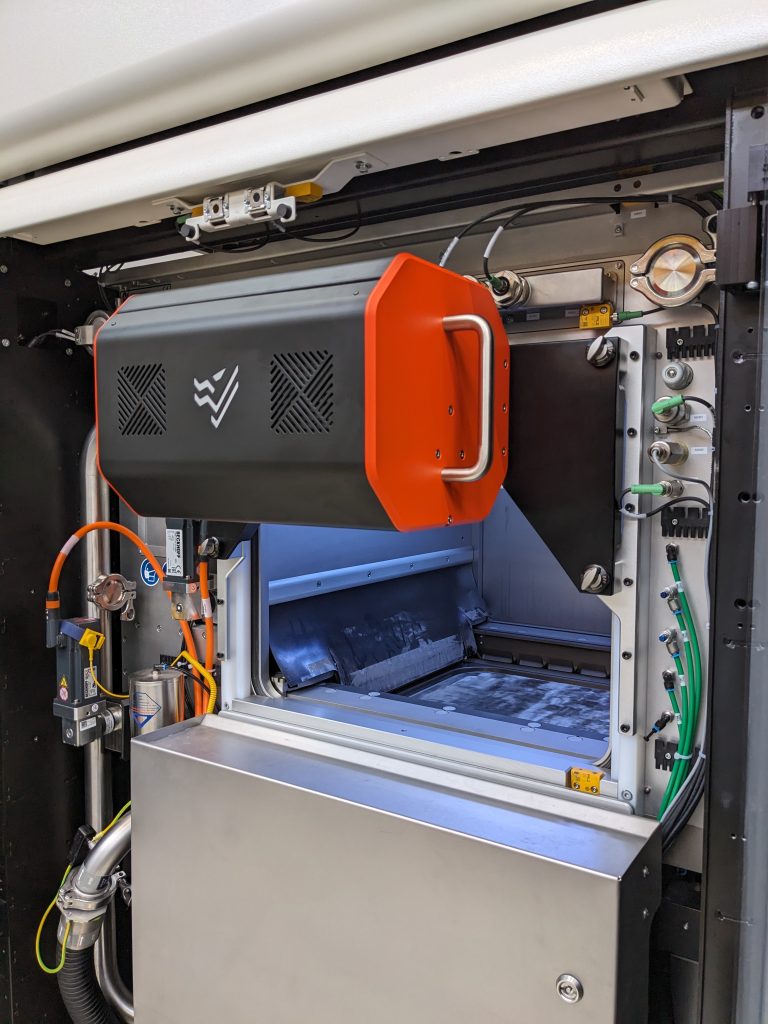

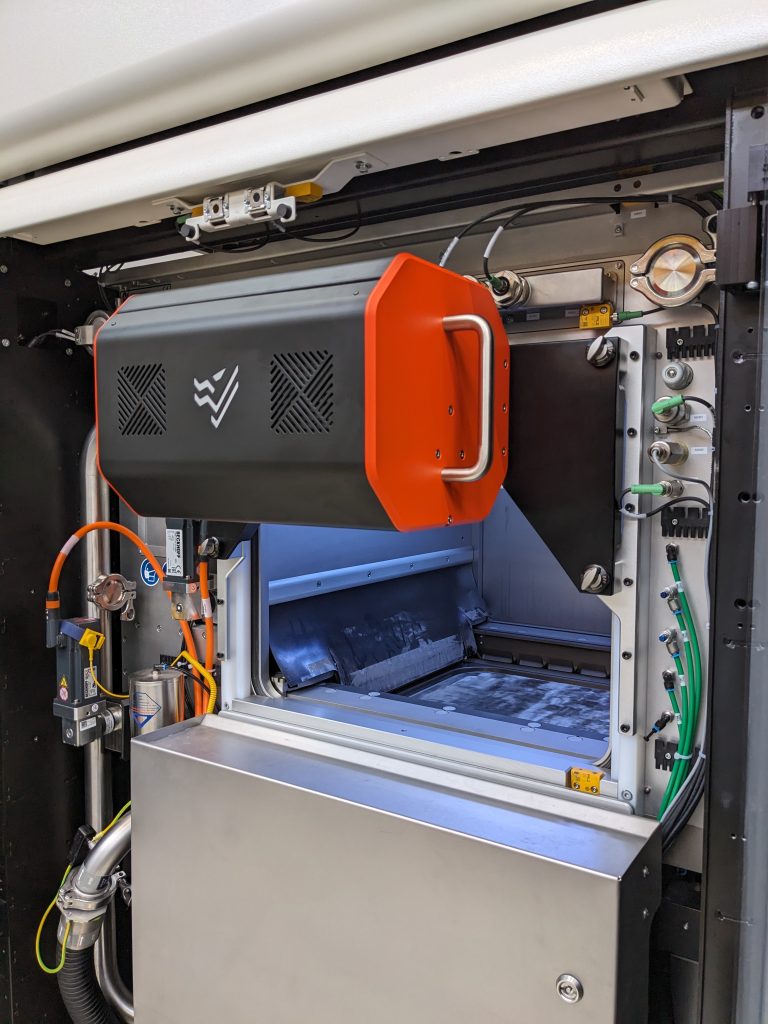

Les imprimantes 3D MetalFab de l’entreprise intégreront le système de contrôle qualité AMiRIS d’Additive Assurance. Cette unité, qui peut être montée directement sur MetalFab, fournit des informations en temps réel sur le processus d’impression 3D. Cela devrait renforcer les efforts de certification et d’assurance qualité, permettant des cycles de production plus courts et une plus grande confiance dans le produit final.

« Notre partenariat avec Additive Assurance s’aligne parfaitement sur notre engagement à faire progresser les capacités de fabrication additive métallique », a commenté Mark Massey, PDG d’Additive Industries.

« En intégrant AMiRIS à notre portefeuille MetalFab, y compris notre nouveau MetalFab 300 Flex, nous améliorons l’assurance qualité en temps réel, offrons à nos clients une plus grande flexibilité et établissons de nouvelles normes en matière de cohérence et de fiabilité de la production. »

Les imprimantes 3D MetalFab intègrent la surveillance in situ

Depuis sa création en 2012, Additive Industries a constitué un portefeuille conséquent d’imprimantes 3D LPBF industrielles. L’entreprise a lancé son premier système, le MetalFAB1, en 2016. L’imprimante 3D a depuis été utilisée par des clients des secteurs verticaux de l’aérospatiale, de l’automobile, de l’industrie, de l’énergie et de la haute technologie.

Plus récemment, lors du salon RAPID + TCT 2024, Additive Industries a dévoilé sa toute nouvelle offre, le MetalFab 300 Flex. Ce système unique est doté d’une plaque de construction extensible accessible via une licence mensuelle ou à vie. Les clients peuvent étendre la zone de construction de 11,81 x 11,81 x 15,75 pouces à 16,54 x 16,54 x 15,75 pouces à tout moment, pour répondre aux besoins spécifiques de l’application.

Selon les deux entreprises, AMiRIS est une extension logique de la série MetalFab d’imprimantes 3D LPBF. Elle devrait répondre aux principaux défis en matière d’assurance qualité (AQ) rencontrés dans les applications industrielles telles que la production spatiale et aérospatiale.

Basée à Melbourne, en Australie, Additive Assurance a lancé la version bêta de sa plateforme d’assurance qualité d’impression 3D métal en 2019. La société a été lancée à la suite d’un projet mené par l’Université Monash et le Defence Science and Technology Group d’Australie.

Son unité de surveillance in situ permet de générer des rapports d’assurance qualité sur un parc de plusieurs types de machines. Cette technologie en instance de brevet utilise des capteurs optiques pour recueillir des détails au micron près pendant le processus d’impression 3D. L’apprentissage automatique est utilisé pour analyser ces données, offrant ainsi des informations sur le processus de fabrication additive métallique.

AMiRIS est conçu pour détecter diverses instabilités du processus d’impression 3D. Il propose des seuils réglables pour le suivi, la notification et l’intervention afin de garantir une utilisation élevée de l’imprimante 3D et un contrôle qualité.

« Nous sommes ravis de travailler avec Additive Industries pour ajouter de la valeur à l’expérience de leurs clients et pour repousser les limites de ce qui est possible avec L-PBF AM », a ajouté Marten Jurg, PDG d’Additive Assurance.

Ce partenariat permettra un déploiement plus large de la surveillance in situ pour les utilisateurs de MetalFab. Selon les entreprises, cela pourrait conduire à une plus grande adoption de l’impression 3D LPBF à l’avenir.

Détection de défauts pour l’impression 3D métal

La détection des défauts et l’assurance qualité sont rapidement devenues des outils essentiels pour les applications d’impression 3D métal, car les fabricants cherchent à augmenter leur productivité, à garantir la qualité et à réduire les déchets. Cette demande a incité de plus en plus d’entreprises à développer et à introduire de nouvelles offres de surveillance des processus.

Plus tôt cette année, Phase3D, développeur de logiciels d’assurance qualité d’impression 3D basé à Chicago, a annoncé une collaboration avec l’armée de l’air américaine (USAF) et la NASA pour développer Fringe Research. Ce nouveau logiciel de surveillance in situ serait le premier à mesurer les anomalies lors de l’impression 3D par fusion sur lit de poudre métallique (PBF) et à les corréler aux défauts de la pièce finale.

Selon Niall O’Dowd, fondateur et PDG de Phase3D, le logiciel de détection des défauts permettra d’augmenter le rendement des imprimantes 3D de plus de 10 % par an. Cela sera possible en arrêtant la production de pièces qui échoueraient ultérieurement à l’inspection. Le logiciel est particulièrement bien adapté à la détection de la porosité des pièces imprimées en 3D. Il s’agit d’un défi pertinent pour les applications aérospatiales. La porosité est souvent à l’origine du rejet de pièces métalliques par l’USAF et la NASA.

Par ailleurs, Materialise, société de services et de logiciels d’impression 3D, propose son logiciel de contrôle de processus basé sur l’IA pour l’impression 3D métal. Grâce à cet outil, les utilisateurs peuvent analyser les données collectées lors de l’impression 3D pour contrôler la qualité de leurs pièces.

Cela permet de localiser les pièces défectueuses avant les étapes de post-traitement et de contrôle qualité, ce qui permet aux utilisateurs de gagner du temps et de l’argent. Selon Materialise, ces étapes peuvent augmenter de 30 à 70 % le coût d’une pièce finale.

Vous souhaitez aider à sélectionner les gagnants du concours 2024 Prix de l’industrie de l’impression 3D? Rejoignez le comité d’experts dès aujourd’hui.

Qu’est-ce que le L’avenir de l’impression 3D prise?

À court terme Tendances de l’impression 3D ont été mis en évidence par les experts du secteur ?

Abonnez-vous à la Bulletin d’information sur l’industrie de l’impression 3D pour rester au courant des dernières nouveautés en matière d’impression 3D.

Vous pouvez également nous suivre sur Gazouillementcomme notre Facebook page et abonnez-vous à la L’industrie de l’impression 3D sur Youtube chaîne pour accéder à du contenu plus exclusif.

L’image principale montre une unité AMiRIS montée sur une imprimante 3D MetalFAB G2. Photo via Additive Assurance.