L’une des principales questions qui pèsent encore sur la tête du secteur de la fabrication additive (FA) est la suivante : « Dans quelle mesure la technologie peut-elle être durable ? » En théorie, bien sûr, il existe un grand potentiel à long terme pour que la FA surpasse les méthodes de production conventionnelles dans sa durabilité : à ce stade, en grande partie en raison de la capacité accrue de réduire les déchets en planifiant plus précisément la production, et de la possibilité accrue de créer des économies circulaires respectueuses du recyclage avec la FA. Dans la pratique, le secteur est encore beaucoup trop nouveau et les variables impliquées trop complexes pour qu’une déclaration définitive puisse être faite sur sa durabilité par rapport à la fabrication traditionnelle.

Néanmoins, il existe un facteur qui pourrait vraiment commencer à faire avancer les choses dans la bonne direction en termes de durabilité : l’exploration et l’adoption accrues de matériaux renouvelables pour la FA. Les filaments renouvelables existent depuis des années, généralement sous la forme d’acide polylactique (PLA) – un substitut de plastique fabriqué à partir de plantes, généralement de maïs, d’amidon – mélangé à un autre matériau biodégradable. Par exemple, un nouveau projet annoncé par la startup polonaise GREENFILL3D, réalisé en collaboration avec l’un des plus grands producteurs alimentaires européens, le groupe MASPEX, utilise un filament fabriqué à partir de PLA, de son de blé et d’autres ingrédients biodégradables pour produire des présentoirs pour les pâtes en boîte.

Maintenant, il est certainement discutable de savoir à quel point le PLA est «respectueux de l’environnement», dans l’ensemble. Le fait qu’il soit fabriqué à partir de cultures nécessitant de grandes quantités d’intrants de combustibles fossiles dans le processus de production remet en question l’ampleur de l’amélioration qu’il représenterait par rapport aux techniques d’emballage actuelles, s’il était adopté à grande échelle. D’un autre côté, il y a quelque chose d’innovant dans ce que GREENFILL3D a fait avec ce projet récent : les présentoirs qu’il fabrique sont partiellement dérivés de déchets produits dans le processus de production des mêmes pâtes présentées par les stands.

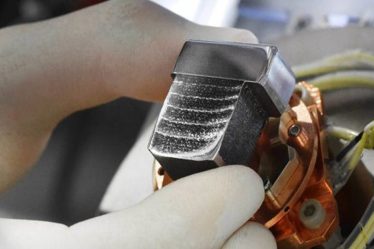

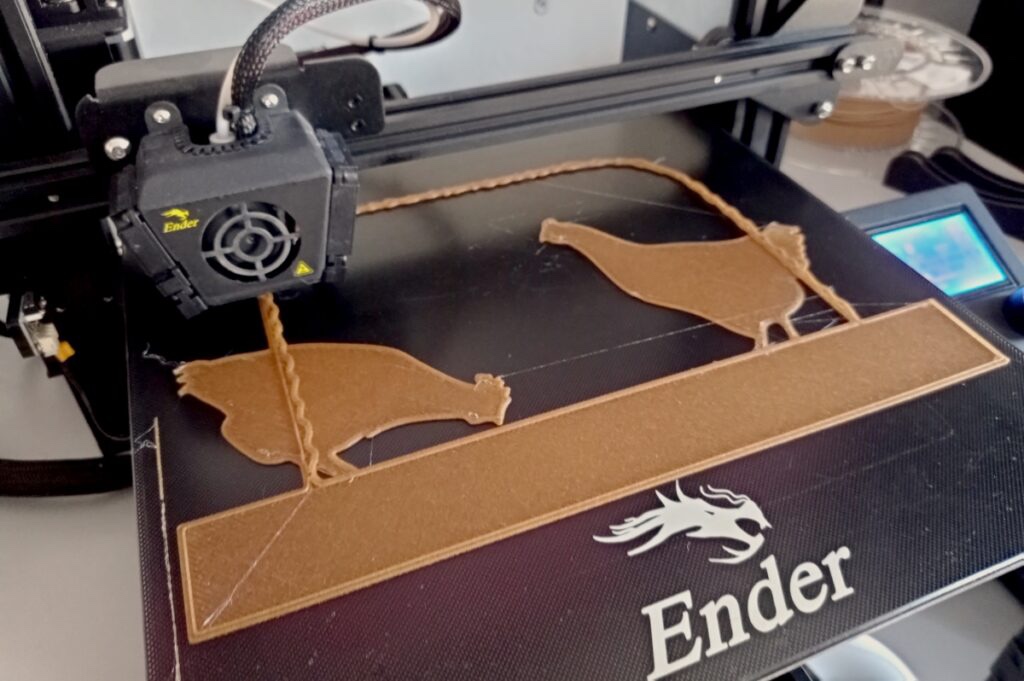

Voici comment cela fonctionne : MASPEX fournit à GREENFILL3D des déchets de son de blé ; le son de blé brut est tamisé et séché ; le résultat est combiné avec d’autres matériaux, y compris le PLA, puis transformé en un fil de filament fin. Enfin, GREENFILL3D utilise l’une de ses 40 imprimantes 3D Ender pour transformer le filament renouvelable, composé de 20 % de son de blé, en une variété d’articles, y compris les présentoirs pour les pâtes au son de blé. Se référant à son matériau exclusif sous le nom de marque Branfill3d, GREENFILL3D explore l’utilisation du filament non seulement sur des articles de marketing décoratifs comme le projet d’affichage de pâtes en boîte, mais envisage également que le matériau a également des applications industrielles et le teste actuellement pour un client de l’industrie automobile.

De toute évidence, il s’agit en grande partie d’un gadget marketing. Cependant, en ce qui concerne les gadgets marketing, celui-ci est très prometteur. Tout d’abord, le revers de la critique, « Ouais, mais il y a toujours du PLA dedans », c’est « Hé, au moins 20% de celui-ci est un sous-produit de son de blé! » Évidemment, il faut commencer quelque part, et 20 % n’est pas négligeable. Commencez à 20 %, affichez les résultats et, plus l’échelle de production augmente à mesure que l’adoption et l’utilisation se poursuivent, plus vous pouvez augmenter ce pourcentage, jusqu’à ce que finalement, la moitié ou plus du filament soit produite à partir d’autre chose que du PLA.

De plus, un avantage du gadget marketing particulier ici est qu’une fois que les présentoirs sont dans les magasins – ce qui, selon GREENFILL3D, sera bientôt – les gens peuvent réellement voir et sentir le matériau et saisir l’économie circulaire au travail. Il y a quelque chose à dire pour sensibiliser de première main au processus de production et susciter la perception du public acheteur que des filaments renouvelables sont utilisés. Utiliser les déchets de l’article vendu pour fabriquer le présentoir du produit est un moyen très astucieux de faire passer ce message.

Images reproduites avec l’aimable autorisation de GREENFILL3D