Tout comme un surfeur néo-zélandais s’est inspiré de la baleine à bosse et des microsillons de peau de requin lors de la création de ses ailerons de planche de surf, il en a été de même pour une équipe de chercheurs internationaux inspirés par le monde naturel dans leur étude de la structure d’une planche de sport sur l’eau. . Dans leur article récemment publié, «Planches de sports nautiques d’impression 3D avec des conceptions de base bio-inspirées», Expliquent-ils leur travail pour faire avancer la planche en utilisant l’impression 3D et différentes structures centrales bio-inspirées, comme le nid d’abeilles.

«La modélisation et l’analyse des équipements sportifs pour la prévention des blessures, la réduction des coûts et l’amélioration des performances ont attiré une attention considérable dans la communauté de l’ingénierie sportive. À cet égard, l’étude de la structure des planches de sports nautiques (planche de surf, kitesurf et skimboard) est essentielle en raison de sa relation étroite avec la santé environnementale et humaine ainsi que les performances et la sécurité de la planche », ont écrit les chercheurs.

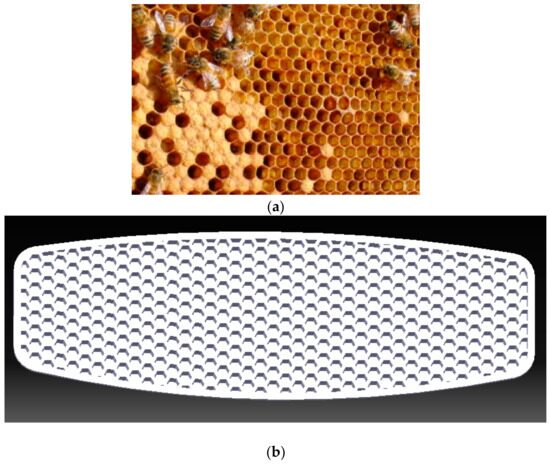

a) Une structure en nid d’abeilles naturelle; (b) le noyau en nid d’abeille conçu inspiré de la nature.

L’impression 3D a souvent été utilisée dans le domaine du sport, mais dans des études antérieures sur les cartes imprimées 3D, les chercheurs se sont principalement concentrés sur la géométrie, n’apportant que de petites modifications à l’équipement. Cette équipe de recherche a en fait introduit différents modèles à utiliser comme structure de base interne du conseil d’administration. La technologie FDM et les matériaux PLA ont été utilisés pour fabriquer le premier panneau d’échantillonnage, doté d’une structure en nid d’abeille uniforme créée à l’aide du logiciel CATIA V5.

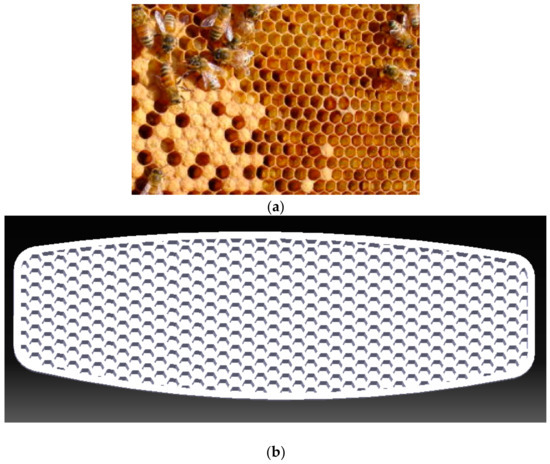

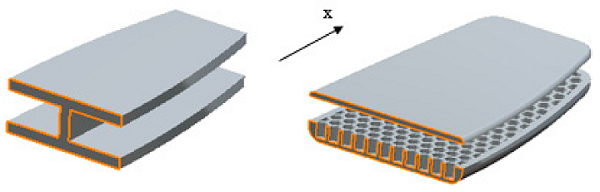

La plupart des planches modernes présentent une structure sandwich, où une mince coque extérieure recouvre un noyau interne en mousse, ce qui permet une flottabilité et une stabilité accrues, moins de poids et une meilleure résistance à la flexion. Ces structures comportent généralement une coque supérieure, le noyau léger et une coque inférieure, mais cette carte a fusionné la coque inférieure avec le noyau.

« Une version à plus petite échelle d’une véritable planche de sports nautiques a été conçue », ont écrit les chercheurs. «La planche avait une largeur de 48 mm et une longueur de 144 mm avec une courbure de rayon de 357 mm sur deux côtés. Une courbure inférieure de 600 mm a été envisagée, aboutissant à un modèle plus proche du réel. La structure hexagonale en nid d’abeille a formé le noyau de la planche et a été répétée à travers l’échantillon. »

Les nids d’abeilles avaient une largeur de 3 mm et des motifs avec des parois de 1 mm d’épaisseur, tandis que les coques inférieure et supérieure avaient des épaisseurs de 5 et 1,5 mm, respectivement. L’équipe a utilisé une imprimante 3D XYZprinting da Vinci 1.0 Pro pour fabriquer le tableau d’échantillons avec une structure en nid d’abeille uniforme.

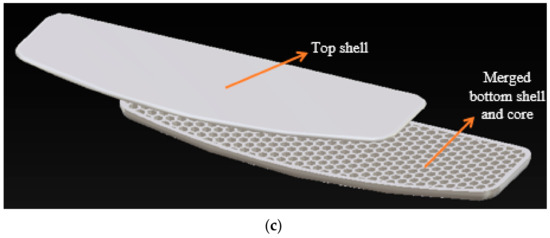

(a) Deux parties distinctes imprimées en 3D de la carte; (b) deux parties collées ensemble avec un adhésif fort.

Les fractures des planches de surf se produisent fréquemment entre les pieds du surfeur, dans la section centrale de la planche. Habituellement, cela se produit parce que la lèvre de la vague frappe au milieu et la déchire en deux parties après que le surfeur est tombé dans l’eau, ou parce que les pieds du surfeur se rapprochent trop et concentrent la pression de leur corps au milieu.

« Dans ces deux circonstances, une force immense agit sur la partie médiane de la planche, provoquant une grande contrainte de flexion qui peut entraîner une rupture », ont expliqué les chercheurs.

« Comme ces deux ruptures sont causées par des contraintes de flexion, un essai de flexion mécanique en trois points pourrait être utilisé pour déterminer la résistance de la planche dans une telle charge. »

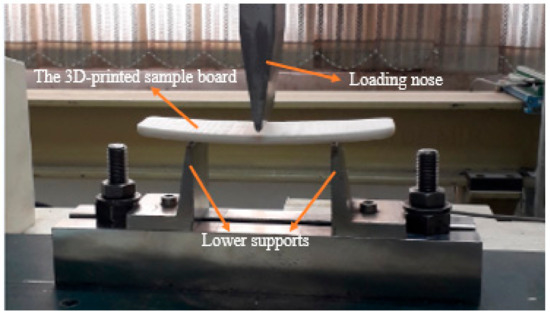

La planche avec une structure en nid d’abeille uniforme sous test de flexion en trois points.

L’équipe a testé la planche en nid d’abeille sous une charge en 3 points, bien qu’elle ait dû changer les pinces pour le test.

« Le test avec une vitesse de déformation de 0,001 s–1 a été réalisée à température ambiante avec une distance de 80 mm entre deux supports. Un test de déplacement contrôlé a été effectué pour obtenir une flèche maximale de 4 mm dans la plage élastique. »

Poutre en forme de I et la planche avec des sections équivalentes montrées avec des lignes orange.

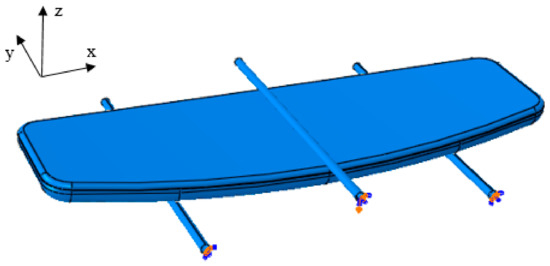

Afin de valider ces résultats et de modéliser la déformation de la structure sous le test, les chercheurs ont développé une «méthode analytique géométriquement linéaire», utilisant une section équivalente en I avec une rigidité géométrique variée le long de l’axe X, pour simuler la structure en nid d’abeilles. Ensuite, une méthode par éléments finis géométriquement non linéaire, basée sur le logiciel ABAQUS, a simulé les panneaux avec une variété de structures de noyau différentes dans le cadre du test de flexion en trois points.

Conditions aux limites du modèle de la méthode des éléments finis.

Un test de flexion a été simulé pour valider le modèle FEM, et l’équipe a effectué une analyse de sensibilité du maillage pour s’assurer que les résultats numériques étaient exacts. Ensuite, ils ont appliqué le même test au panneau d’échantillonnage avec le noyau en nid d’abeille pour une flèche maximale de 4 mm. La contrainte maximale de ∼40 MPa, trouvée au milieu de la planche, était suffisamment faible pour maintenir la planche «dans la région élastique souhaitée». A titre de comparaison, le PLA avait un niveau d’essai de rendement de 60 MPa.

Contour de contrainte de la planche Von Mises avec le noyau en nid d’abeille uniforme.

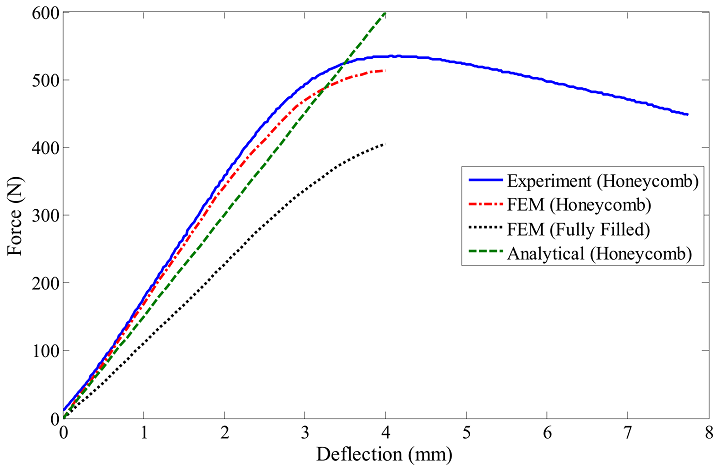

«La courbe force-déviation pour les résultats expérimentaux, géométriquement non linéaires numériques et géométriquement linéaires est tracée et comparée les uns aux autres sur la figure 13», ont expliqué les chercheurs. « La conclusion préliminaire tirée de cette figure est le fait que la carte PLA montre une déformation élastique linéaire jusqu’à 300 N force, au-delà de laquelle le matériau cède, suivie d’une déformation plastique qui se manifeste par un plateau après 500 N. «

Comparaison des courbes expérimentales, numériques et analytiques charge-flèche pour le test de flexion en trois points du nid d’abeille et des planches entièrement remplies.

Une fois que l’équipe a validé le modèle FEM géométriquement non linéaire pour la planche avec la structure du noyau en nid d’abeille, elle a simulé d’autres modèles pour le noyau de la coque inférieure. La réalisation du test de flexion en trois points avec le progiciel FEM géométriquement non linéaire ABAQUS, tandis que le volume total de la planche était maintenu constant, les a aidés à trouver la structure avec la résistance maximale à la flexion. Les différentes structures qu’ils ont testées étaient:

- Structure hexagonale-rhomique (HR)

- Structure triangulaire en nid d’abeille

- Treillis hexagonal en carbone

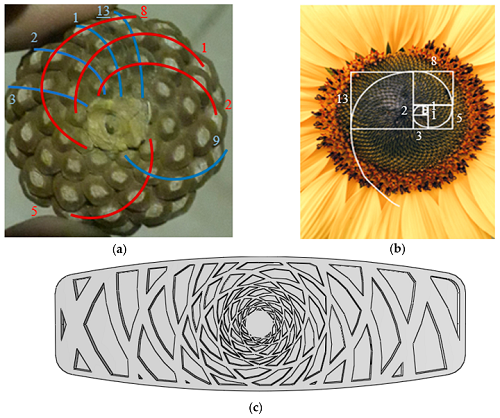

- Motifs inspirés du cône de pin et du tournesol

- Motif inspiré de la toile d’araignée

- Structure en nid d’abeille à gradation fonctionnelle (FG)

« Pour toutes les structures, l’étude de convergence de maillage a été menée et le nombre approprié d’éléments pour le modèle FEM a été sélectionné », ont écrit les chercheurs. « En outre, les contraintes maximales de toutes les planches avec diverses structures de noyau ont été supposées avoir montré une contrainte maximale inférieure à la limite d’élasticité du matériau PLA. »

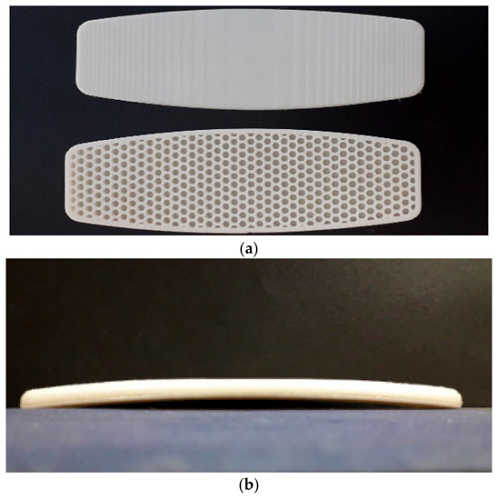

a) Une pomme de pin avec deux spirales directionnelles opposées à 8 et 13 numéros; (b) Tournesol avec spirale de Fibonacci; (c) Structure d’inspiration pomme de pin conçue à l’aide de spirales de Fibonacci.

Ils ont constaté que la planche avec la structure en nid d’abeille FG avait la meilleure performance de flexion – 31% meilleure, en fait, que la planche avec la structure en nid d’abeille uniforme à une force de 500 N. Cela signifie qu’il peut tolérer des forces maximales, par opposition à une force intermédiaire comme le reste des structures.

«En raison de l’absence de conceptions et de résultats similaires dans la littérature, ce document devrait faire progresser l’état de l’art des planches de sports nautiques et fournir aux concepteurs des structures qui pourraient améliorer les performances des équipements sportifs», ont conclu les chercheurs.

Discutez de ce sujet et d’autres sujets relatifs à l’impression 3D sur 3DPrintBoard.com ou partagez vos réflexions ci-dessous.