Le fabricant de drones General Atomics Aeronautical Systems (GA-ASI) s’est associé à GE Additive pour développer leur premier composant imprimé en métal. L’ensemble du processus, du développement au premier vol d’essai du composant, n’a pris que six mois.

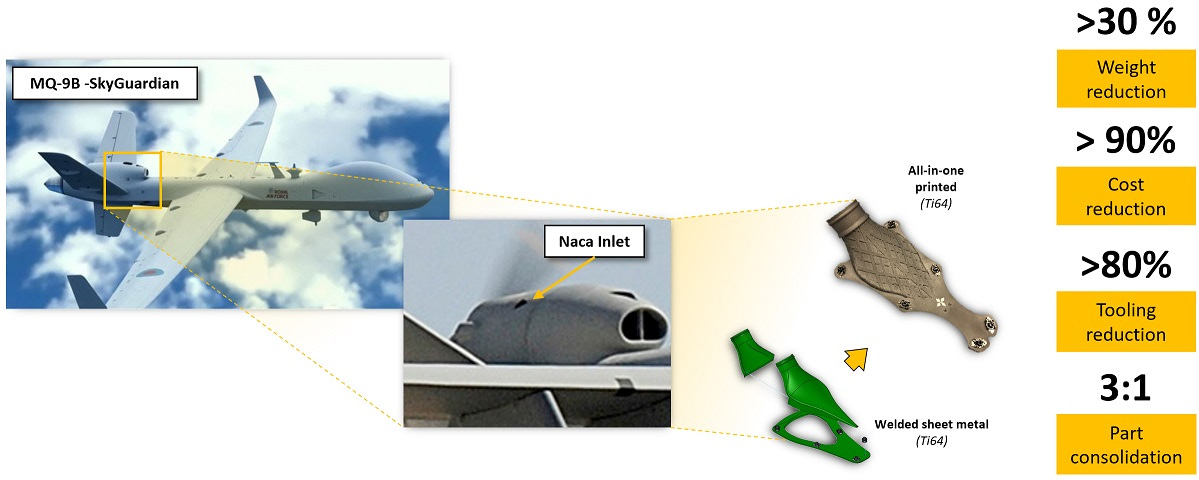

La pièce en question est une entrée NACA imprimée en Titanium Ti6Al4V et a été montée sur un drone SkyGuardian, où elle a effectué son premier vol d’essai en février 2020.

L’entrée a été imprimée à l’aide de techniques de fusion au lit de poudre laser et faisait partie d’un projet visant à démontrer le développement et la fabrication rapides d’un composant digne de voler dans une chronologie agressive. Étant donné que le composant a été conçu et piloté en quelques mois seulement, nous pouvons dire que la mission a été un peu un succès, compte tenu du délai traditionnel de développement et de qualification des composants aérospatiaux (qui peut normalement prendre plusieurs années).

«Nous savons de première main que la capacité à obtenir l’adhésion de plusieurs parties prenantes interfonctionnelles est souvent essentielle au succès de tout programme d’additifs métalliques au sein d’une organisation», a déclaré Lauren Thompson, chef de projet des opérations chez GE Additive AddWorks.

«En ajoutant l’expérience et la perspective antérieures de GE aux efforts de leadership interne du GA-ASI, l’équipe conjointe a pu atteindre l’élan requis par le projet pour atteindre son objectif»

«La combinaison de notre expertise approfondie dans le domaine des additifs métalliques et des meilleures pratiques de notre propre parcours additif avec l’expertise tout aussi profonde de GA-ASI dans leurs applications RPA nous a permis d’avancer rapidement et de travailler dans les délais que nous avions fixés.»

Plus de pièces

Depuis son partenariat avec GE Additive, son équipe GA-ASI AM a identifié un pool de composants adaptés à la fabrication additive métallique qui pourraient s’avérer économiquement avantageux s’ils passaient des méthodes de fabrication traditionnelles à la technologie AM.

L’entrée NACA a été sélectionnée comme première pièce imprimée en 3D pour le programme SkyGuardian, probablement en raison de sa géométrie et de son manque de criticité.

Inlet Redux

L’entrée d’origine a été fabriquée à partir de trois parties de tôle soudée formée en titane. La version révisée est imprimée d’une seule pièce sur une imprimante 3D GE Additive Concept Laser M2 et a permis une réduction des coûts par pièce de plus de 90%, une réduction de poids de plus de 30% et une réduction des outils d’environ 85%. La réduction du nombre de pièces de cette manière présente également des avantages supplémentaires, notamment un inventaire réduit, des coûts d’assemblage réduits et un délai d’exécution plus court.

Les équipes de General Atomics sont tellement impressionnées par ces gains d’ingénierie qu’elles ont commencé à appliquer les workflows AM aux autres entrées NACA de la gamme de produits et ont également commandé une douzaine de machines GE Additive Concept Laser M2 3D série 5.

«Avec l’équipe GE Additive AddWorks, nous avons non seulement pu atteindre notre objectif à court terme de qualification de l’entrée NACA, mais nous avons également travaillé ensemble sur un certain nombre d’efforts supplémentaires de développement et de qualification d’applications, qui se poursuivent jusqu’en 2020 et au-delà», a déclaré Elie Yehezkel, vice-président directeur des technologies de fabrication avancées pour GA-ASI.

«Il est important que nous restions à la pointe des technologies de fabrication pour nos produits et nos clients. Cette accélération a conduit à la maturation de notre stratégie de gestion des métaux et a également expliqué comment nous prévoyons d’aborder un espace d’application beaucoup plus large déjà en préparation. »

Images et vidéo gracieuseté de General Atomics