Dans les brèves d’aujourd’hui sur l’impression 3D, nous commençons avec trois nouvelles grandes imprimantes 3D, avant de passer à de nouveaux matériaux. Enfin, nous terminerons par l’impression 3D en série de plaques d’égout. Lire la suite pour tous les détails!

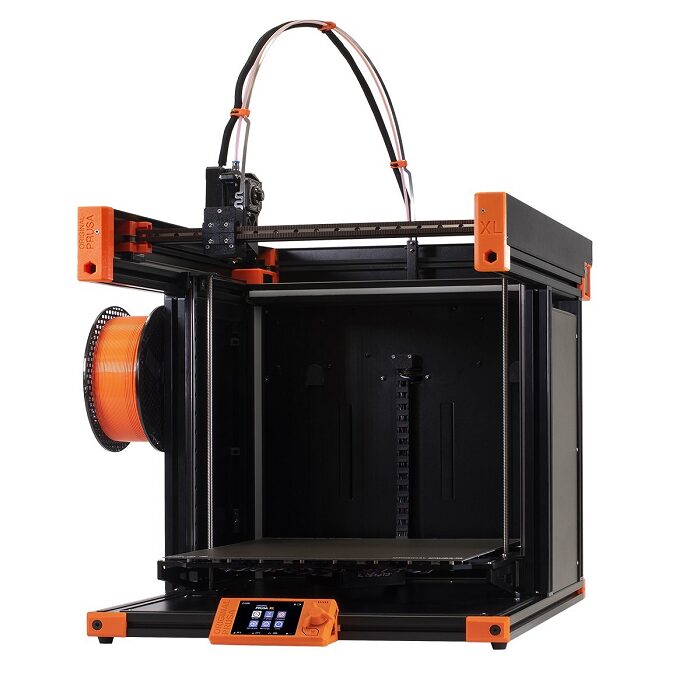

Prusa Research présente une imprimante XL grand format

Le Prusa XL est 50 % plus grand que son prédécesseur.

La société tchèque Prusa Research a lancé la Prusa Mini en 2019, qui est plus petite que ses populaires Prusa Mk3, et a maintenant dévoilé la Prusa XL grand format, qui est la plus grande imprimante 3D de la société à ce jour. Avec un volume de construction de 14,17 x 14,17 x 14,17 « , la nouvelle Prusa XL est deux fois plus grande que les Mk3 et diffère des systèmes plus petits de la société en ce qu’elle est basée sur le système CoreXY, où un portique déplace la tête d’impression sur le les axes X et Y et la plaque de construction se déplace vers le bas sur l’axe Z ; cela offre plus de stabilité lors de la réalisation d’impressions hautes. Le XL dispose également d’un système de chauffage modulaire, qui maintient tout même et réduit le gauchissement en chauffant les petites cellules sur le lit d’impression uniquement selon les besoins – souvent un problème majeur avec les imprimantes grand format.

La Prusa XL comprend un nouveau système d’extrusion, appelé Nextruder, qui, selon la société, assurera le nivellement automatisé du lit sans ajustement Z en direct, grâce à un rapport de démultiplication de 20:1 qui alimente le filament avec précision à travers un bloc thermique. De plus, l’imprimante dispose d’une mise à niveau optionnelle qui permet jusqu’à cinq têtes d’outils indépendantes non seulement pour différentes couleurs de filaments, mais également pour différents types de matériaux et températures d’impression. Le nouveau Prusa XL est disponible en précommande pour un dépôt remboursable de 199 $, et l’expédition devrait commencer au deuxième ou au troisième trimestre de 2022.

Anisoprint présente la plus grande imprimante 3D industrielle

Anisoprint PROM IS 500

La société luxembourgeoise Anisoprint a également dévoilé sa plus grande imprimante 3D industrielle à ce jour : la PROM IS 500, avec un volume de construction de 600 x 420 x 300 mm et présentant des volumes de fabrication réglables et des trajectoires de fibres flexibles pour permettre l’utilisation à la fois de composites renforcés de fibres continues et polymères à haute température. L’imprimante répond aux normes industrielles de tolérance, de sécurité et de fiabilité grâce au système CNC Bosch Rexroth MTX et est livrée avec un écosystème de logiciels, notamment Aura et Composer. La nouvelle PROM IS 500 dispose d’un changeur d’outils pour jusqu’à quatre têtes d’impression avec extrudeuses CCF et FFF, et sa base de données sera continuellement mise à jour avec de nouveaux matériaux et des profils vérifiés.

L’imprimante sera lancée avec dix utilisateurs bêta et les tests devraient prendre environ six mois. Les bêta-testeurs de la PROM IS 500 devront travailler en étroite collaboration avec les ingénieurs d’Anisoprint, donc un emplacement en Europe est préférable, et ils doivent proposer un cas d’utilisation industrielle valide qui peut être partagé publiquement. De plus, les bêta-testeurs potentiels doivent offrir de la diversité dans leur entreprise (petite, moyenne et grande), leurs applications, leurs industries et leurs marchés. Tous les commentaires fournis permettront à Anisoprint de résoudre les problèmes possibles, d’intégrer les fonctionnalités nécessaires à une machine fonctionnelle et d’améliorer la fiabilité. Visitez le site Web d’Anisoprint si vous êtes intéressé.

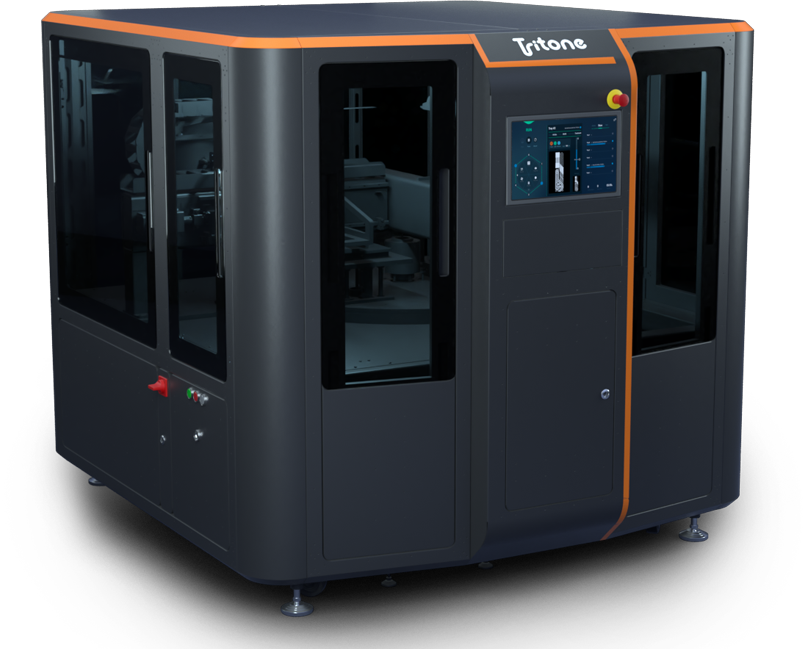

Ligne Moldjet en expansion Tritone avec imprimante 3D DIM Metal

La société israélienne Tritone Technologies élargit sa gamme de produits avec la nouvelle imprimante métallique de milieu de gamme Tritone DIM, qui est alimentée par la technologie Moldjet en instance de brevet de la société. Dans ce processus, un moule est produit en tant que négatif du composant, à l’aide de têtes d’impression de type jet d’encre, à partir d’un polymère de type cire. La couche imprimée est remplie dans un processus de matrice à fente avec de la pâte de poudre métallique à base d’eau, et ce processus construit la pièce couche par couche, permettant des contre-dépouilles et des canaux internes sans support, avant que le moule environnant ne soit retiré, laissant la partie verte 3D pour le traitement thermique et le frittage. Le nouveau système DIM a un volume de construction de 220 x 120 x 90 mm sur quatre plateaux et est destiné à être utilisé par les départements de R&D et d’enseignement, les fabricants de biens de consommation et d’électronique grand public, et les bureaux de service pour créer des pièces métalliques d’utilisation finale.

« Notre technologie exclusive change la donne dans l’industrie de la FA. La solution de Tritone peut faciliter n’importe quelle forme, conception et complexité pour une production industrielle rapide de mise sur le marché », a déclaré Omer Sagi, vice-président des produits et du développement commercial chez Tritone. « Après le succès initial de notre système Dominant, nous sommes fiers d’étendre notre portée sur le marché avec le système DIM. Le marché est prêt à passer du prototypage à la production de pièces métalliques de haute qualité, et nous sommes fiers d’être à l’avant-garde de cette révolution émergente.

EOS & Metalpine développent des solutions durables de poudre métallique

Propulsé par Aniwaa

De gauche à droite : Dr Martin Dopler et Gerald Pöllman, Metalpine ; Sascha Rudolph, EOS ; Andreas Rohrseitz, htm Groupe Invest

Après les imprimantes 3D, EOS a acquis une participation minoritaire dans la société autrichienne Metalpine, filiale du groupe htm invest, et les deux envisagent de développer conjointement des poudres métalliques durables pour l’impression 3D industrielle. Les deux sociétés sont très motivées pour rendre les poudres d’impression 3D plus durables et offrir davantage de possibilités d’applications AM à leurs clients. La technologie d’atomisation de Metalpine a été spécialement conçue pour l’impression 3D industrielle, et associée à l’expertise de développement de processus, de matériaux et de systèmes d’EOS, les deux sociétés devraient être en mesure de produire de nouveaux types de poudre durable avec une efficacité maximale à la fois dans la production de matériaux et l’impression 3D. processus, sans gaspiller de ressources.

« La technologie et l’équipe de Metalpine nous ont enthousiasmés dès le premier instant. Nous pouvons désormais offrir à nos clients des solutions encore plus puissantes et durables dans l’interaction entre notre processus d’impression 3D industriel et la production de poudre métallique utilisée à cette fin », a déclaré Sascha Rudolph, vice-président senior EOS Metal Materials chez EOS.

« Le processus Metalpine permet une toute nouvelle dimension de flexibilité et est systématiquement orienté vers le domaine d’application de l’impression 3D. Les systèmes sont particulièrement compacts, peuvent être installés rapidement pour de nouveaux matériaux et sont si faibles en émissions qu’ils peuvent également être utilisés dans les zones métropolitaines sans hésitation. Nous voyons beaucoup de potentiel de développement commun et sommes impatients de travailler avec une équipe très motivée et professionnelle.

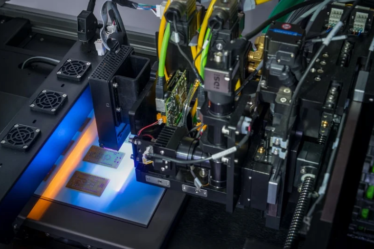

Biomatériaux 4D et forme rapide évaluant les matériaux bioresorables

Le spin-out de l’Université de Birmingham 4D Biomaterials a développé son matériau 4Degra pour aider à améliorer la récupération et les soins des patients après des procédures médicales majeures, et s’est associé à Rapid Shape pour évaluer et imprimer, en utilisant la technologie de polymérisation en cuve de Rapid Shape, le premier prototype de dispositif médical à partir de son nouveau biorésorbable , encres à base de résine. Les encres à base de résine 4Degra, basées sur la chimie de l’uréthane polycarbonate, peuvent être imprimées à l’aide de la technologie DLP pour fabriquer des dispositifs médicaux détaillés pouvant être implantés dans le corps humain et soutenir ses processus naturels de guérison, avant de se dégrader en sous-produits inoffensifs que le corps absorbe et élimine ensuite par ses processus métaboliques normaux. La chimie de ces dispositifs peut être affinée afin qu’ils aient une gamme de propriétés mécaniques, et avec la technologie de retour de force de Rapid Shape, ils peuvent être imprimés à grande vitesse. Les deux sociétés annoncent pour l’instant des résultats encourageants.

« Les machines de Rapid Shape correspondent parfaitement à nos encres à base de résine 4Degra et nous sommes impatients de travailler avec eux et avec les fournisseurs de dispositifs médicaux pour ouvrir une nouvelle ère d’innovation dans les dispositifs médicaux résorbables imprimés en 3D », a déclaré Philip Smith, PDG de 4D Biomaterials. .

Pipelife Impression 3D de Couvercles de Trou d’Homme Personnalisés

Enfin, une entreprise appelée Pipelife est censée être la première à utiliser l’impression 3D automatisée et un logiciel pour fabriquer des couvercles de regard et des profils d’écoulement de chambre d’inspection personnalisés, et après plus d’un an de travail, déploiera la technologie à l’ensemble de son groupe, améliorant la précision et l’efficacité des profils d’écoulement en polypropylène et offrant une meilleure qualité, sécurité et disponibilité des produits. L’imprimante 3D de l’usine néerlandaise de la société dispose de fonctions automatisées supplémentaires, permettant de produire des profils de flux de manière séquentielle sans aucune interférence humaine, et en raison de sa vitesse de production accrue, Pipelife peut livrer plus de commandes clients, qui peuvent être adaptées aux spécifications du projet. En utilisant un logiciel connecté, Pipelife peut réduire considérablement le risque de blocages et d’eaux pluviales ou d’eaux usées stagnantes avec une hydraulique optimisée, et dans le cas de connexions non standard qui sont nécessaires pour les chambres d’inspection et les regards, l’utilisation de l’impression 3D automatisée plutôt que la production manuelle permet de sécuriser les choses. aussi pour les travailleurs.

« En général, il faudrait couper manuellement les connexions non standard, ce qui comporte des risques d’accidents. Cependant, avec la technologie d’impression 3D automatisée, nous réduisons voire éliminons les blessures », a déclaré Ton Schoenmaker, chef de projet international au département R&D de Pipelife.