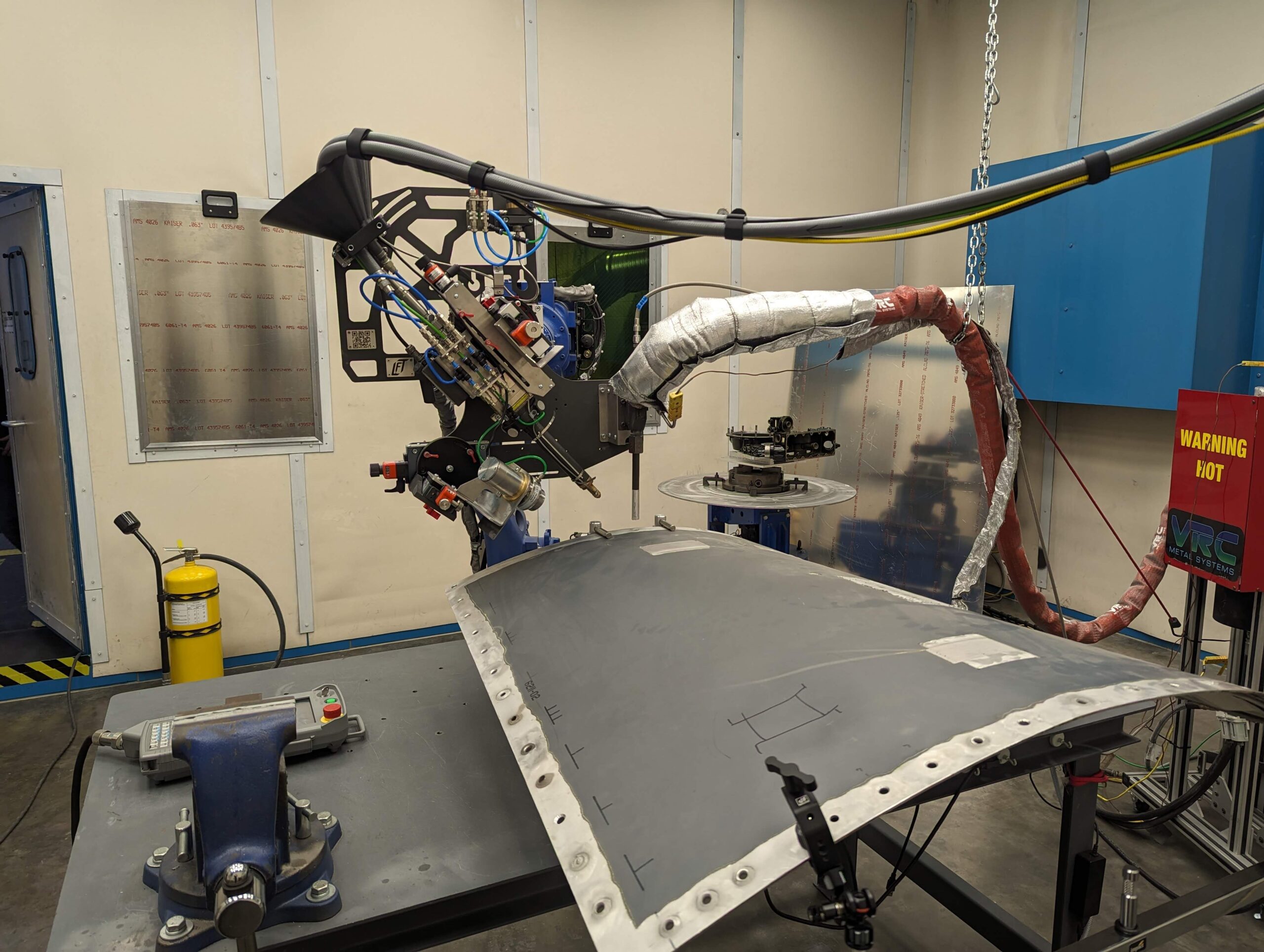

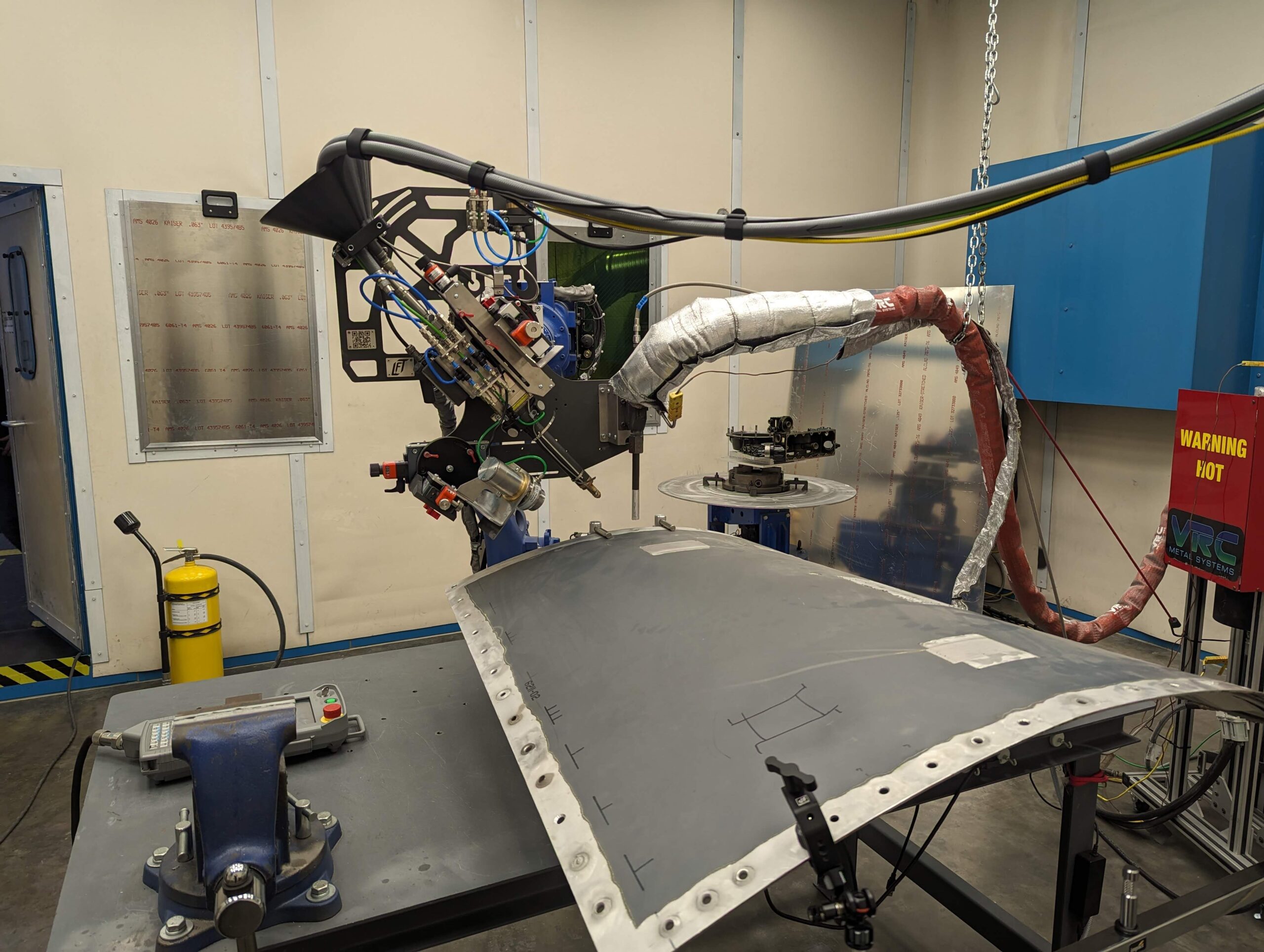

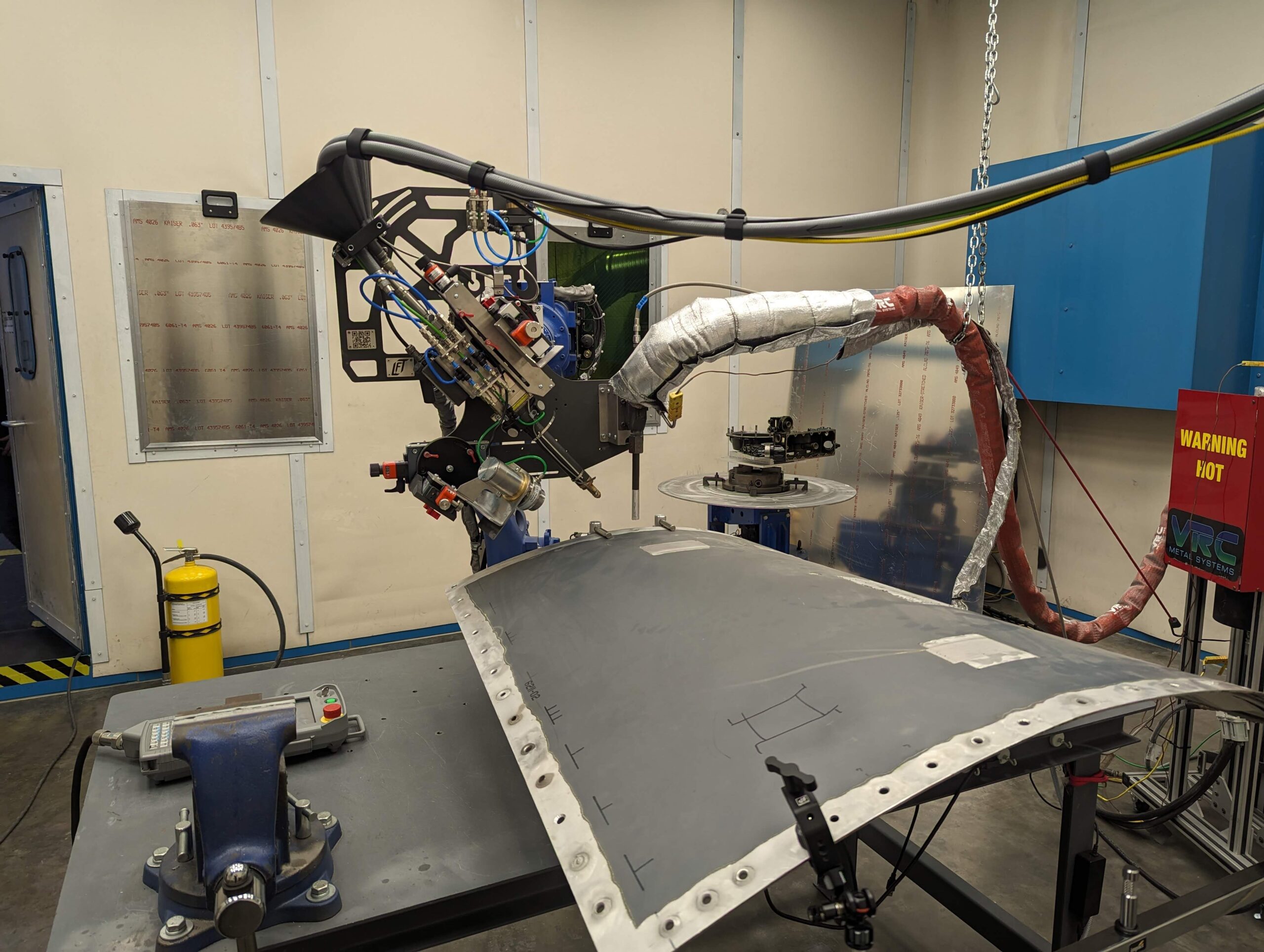

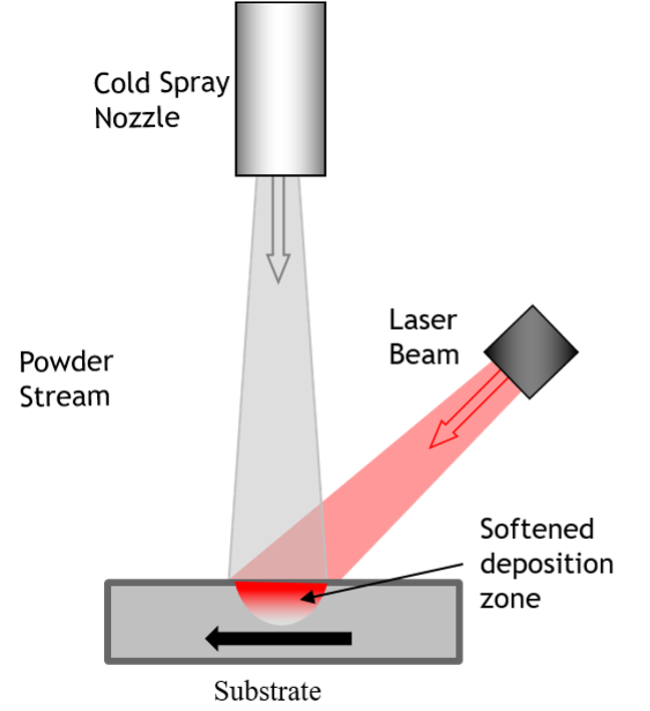

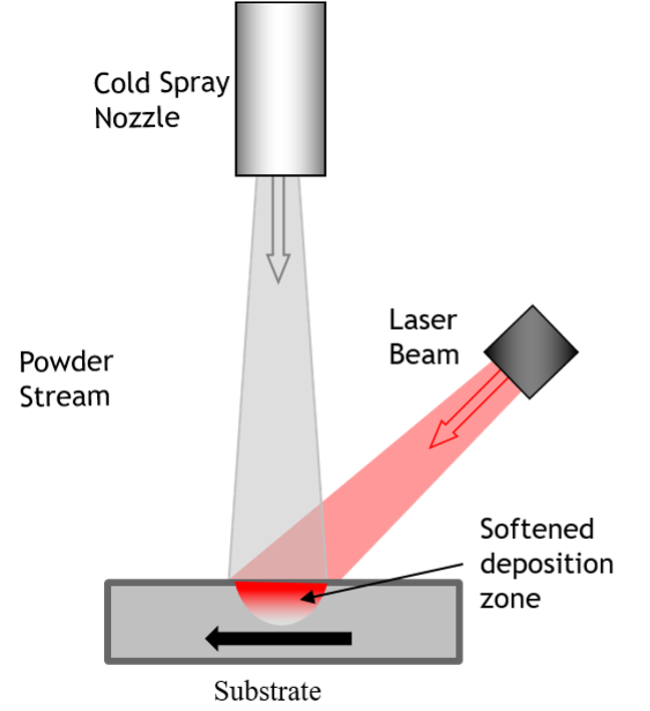

Des chercheurs du Centre de photonique industriel de l’Université de Cambridge ont développé une nouvelle technique de fabrication additive appelée pulvérisation à froid assistée par laser (LACS). Le processus combine un chauffage au laser localisé avec un flux de poudre supersonique pour déposer des métaux et des cermets pour la construction, le revêtement ou la réparation des pièces. Cette approche aborde les limitations à haute température et les matériaux trouvés dans des techniques comparables telles que la pulvérisation thermique.

Le développement résout un défi de coûts important dans la fabrication de pulvérisation à froid. Les processus de pulvérisation froide traditionnels pour les matériaux à haute résistance comme le titane et les alliages en aluminium nécessitent de l’hélium comme gaz transporteur, qui coûte environ 80 £ par minute de fonctionnement. « L’exigence d’hélium a posé un défi important en raison de son coût, qui est d’environ 80 £ par minute de fonctionnement. Même les efforts de recyclage de pointe ont récupéré seulement 85% de l’hélium », a déclaré le professeur Bill O’Neill, qui dirige l’équipe de recherche.

LACS offre plusieurs avantages techniques par rapport aux méthodes de pulvérisation à froid conventionnelles. Le processus permet le dépôt à des vitesses de particules plus faibles, qui préserve la structure de la poudre dans le revêtement final. Il fonctionne également à des températures de gaz inférieures de 400 à 700 ° C, contre 1 200 ° C pour le pulvérisation à froid standard, réduisant la consommation d’énergie. Les revêtements peuvent être appliqués à des taux allant jusqu’à 10 kg par heure tout en maintenant le substrat sous la température de fusion pour éviter la distorsion.

L’industrie aérospatiale représente une zone d’application principale pour la technologie LACS. La technique permet la réparation et la fabrication de composants d’avions à la demande, prolongeant potentiellement la durée de vie des avions. Le stockage traditionnel des pièces de rechange est coûteux et à forte intensité de l’espace, et une fois les pièces épuisées, les avions peuvent devenir inutilisables en raison du manque de composants de remplacement. Le marché mondial de la fabrication additive devrait atteindre entre 70 et 88 milliards de dollars d’ici 2030, le Royaume-Uni détenant actuellement environ 7,6% du marché mondial.

L’équipe de recherche s’efforce d’améliorer les capacités de lacs pour les applications d’impression 3D complètes. Les limitations actuelles incluent un contrôle minimal sur la forme du dépôt de poudre, qui restreint les applications de création de pièces tout en restant adaptés aux travaux de revêtement. « Actuellement, nous avons peu de contrôle sur la forme du dépôt de la poudre. Ce n’est pas un problème pour les revêtements mais présente une retenue significative pour les applications de création de pièces. Notre prochain objectif est de trouver une solution à cette limitation, et nous avons déjà des résultats très prometteurs », a déclaré O’Neill.

Source: Eng.cam.ac.uk