3D Imprimante Group d’innovation d’application 3D Systems 3D travaille avec des chercheurs de Penn State University (PSU), de l’Arizona State University (ASU) et du NASA Glenn Research Center pour développer des systèmes de gestion thermique avancés pour les vaisseaux spatiaux.

Les projets parrainés par la NASA utilisent la technologie d’impression directe métallique (DMP) de 3D Systems et le logiciel 3DXpert d’Oqton pour produire des radiateurs haute performance et des turchisseurs à base d’alliages de titane et de nickel-titane.

En incorporant des caloducs et des composants en alliage de mémoire de forme directement dans les radiateurs grâce à l’impression 3D, l’équipe aborde le poids et la complexité de fabrication des systèmes thermiques traditionnels, ce qui rend les futures missions spatiales plus rentables et capables.

«Notre partenariat de longue date de R&D avec 3D Systems a permis une recherche pionnière pour l’utilisation de l’impression 3D pour les applications aérospatiales», a déclaré Alex Rattner, professeur agrégé chez PSU. «L’expertise collective en génie aérospatial et en fabrication additive nous permet d’explorer des stratégies de conception avancées qui repoussent les limites de ce qui est considéré comme de la pointe.»

Refroidissement à haute efficacité pour les vaisseaux spatiaux

Un domaine d’intérêt implique des radiateurs de rejet de chaleur en titane d’impression 3D avec des turbacs passifs à haute température intégrés. Traditionnellement, la création de ces structures de mèche poreuses internes implique plusieurs étapes de fabrication pour permettre au liquide de circuler et de transférer la chaleur. L’équipe a utilisé le logiciel 3Dxpert pour intégrer ces structures poreuses directement dans les murs de caloducs en titane, en supprimant des étapes supplémentaires et en réduisant la variabilité.

Ces radiateurs monolithiques en titane fonctionnaient avec succès à des températures de 230 ° C et ont démontré une réduction de 50% du poids, atteignant 3 kg par m². par rapport à plus de 6 kg par m². dans les systèmes conventionnels. Cette approche répond aux objectifs de la NASA pour une efficacité améliorée de transfert de chaleur et des coûts de lancement inférieurs.

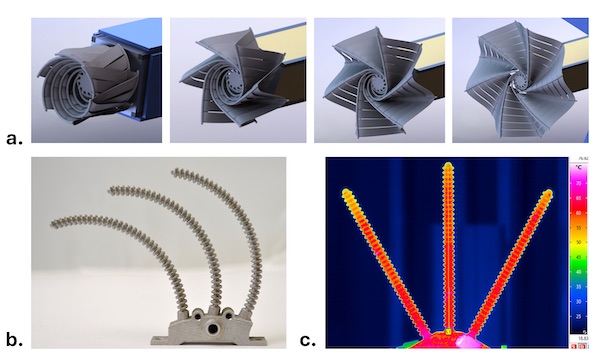

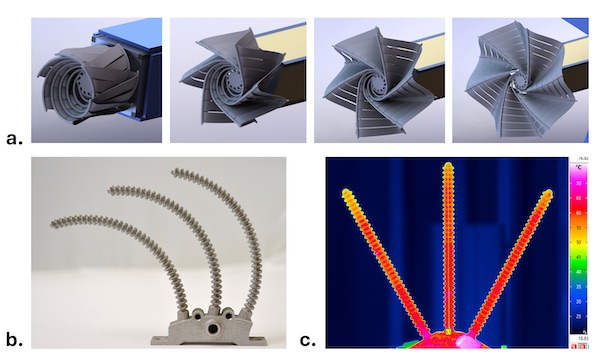

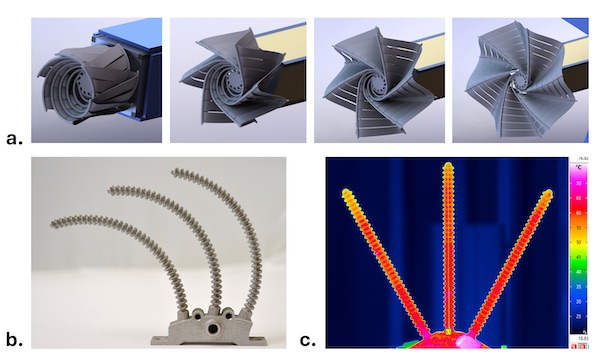

Un autre projet examine comment les alliages de mémoire de forme (SMAS) peuvent être utilisés pour créer des radiateurs déployables. Les chercheurs ont produit l’une des premières parties fonctionnelles fabriquées à partir de nickel-titane (Nitinol) qui peuvent être actionnées passivement et déployées lorsqu’elles sont chauffées. L’équipe a conçu une structure de rayons déployable dans le nitinol en utilisant 3DXpert, entraînant une augmentation de six fois du rapport de zone déployé à la présentation, ainsi qu’une réduction de poids de plus de 70%, à partir de 19 kg par m². à moins de 6 kg par m².

Ces radiateurs à base de SMA peuvent se déployer dans l’espace sans avoir besoin d’actionneurs mécaniques, offrant une gestion thermique plus fiable pour les missions de cubes de haute puissance et de petites satellites. Les images et les données de test de Penn State confirment les performances thermiques des prototypes et leur capacité à résister à des conditions d’espace sévères.

Selon la recherche et les marchés référés par 3D Systems, le secteur de la fabrication des additifs aérospatiaux était évalué à 1,2 milliard de dollars en 2023 et devrait atteindre près de 4 milliards de dollars d’ici 2030. Au cours de la dernière décennie, 3D Systems a produit plus de 2 000 composants en titane et en alliage en aluminium pour les missions spatiales, pour refléter le rôle de fabrication additive dans la création de systèmes lumineux élevés, de performations lumineuses.

Solutions de gestion thermique au-delà de l’espace

Avec des pièces fabriquées additives, la gestion de la chaleur est rationalisée dans plusieurs applications. Récemment, le spécialiste du transfert de chaleur australien Conflux Technology s’est associé au fabricant d’hypercar italien Pagani pour améliorer les performances thermiques de la transmission de l’utopie de Pagani.

Le spécialiste australien a développé un échangeur de chaleur à cartouche imprimé en 3D pour le véhicule à double turbo de 6 litres à véhicule V12, atteignant une augmentation de 30% du rejet de chaleur par rapport à la conception précédente. Cette amélioration soutient la conformité mondiale des émissions et assure la fiabilité thermique dans des conditions de conduite extrêmes. Les tests par Pagani ont confirmé la durabilité et l’efficacité du nouveau système, répondant aux normes de performance pour l’utilisation de la voie et de la route.

Pour la recherche l’année dernière, Diamond Hard Surfaces a travaillé avec Additive Analytics, un dépistage de l’Université de Wolverhampton, pour développer des épandeurs de chaleur électroniques intégrés qui améliorent la dissipation thermique dans l’électronique et les CPU. En allant au-delà des méthodes de fabrication soustractive traditionnelles, le projet a mis à profit l’impression 3D pour créer des géométries complexes qui stimulent l’efficacité d’échange de chaleur et les performances de refroidissement.

Le développement a combiné les processus brevetés de Diamond Hard Surfaces avec le développement du matériel des analyses additifs et l’expertise du traitement au laser. Cette approche a permis la production d’écarts de chaleur avec des rapports de surface / volume plus élevés, aidant à prévenir les points chauds et à prolonger la durée de vie des dispositifs compacts et hautes performances.

Saisissez l’enquête 3DPI Reader – Façonnez l’avenir de l’AM en reportant en moins de 5 minutes.

Quoi Tendances d’impression 3D Devriez-vous faire attention en 2025?

Comment est le avenir de l’impression 3D Façon?

Pour rester à jour avec les dernières nouvelles d’impression 3D, n’oubliez pas de vous abonner au Newsletter de l’industrie de l’imprimerie 3D ou suivez-nous Gazouillementou comme notre page sur Facebook.

Pendant que vous êtes ici, pourquoi ne pas vous abonner à notre Youtube canal? Présentant des discussions, des débriefistes, des shorts vidéo et des rediffusions de webinaires.

L’image en vedette montre le candidat doctorant PSU, Tatiana El Dannaoui, installant le prototype de radiateur dans une installation de test de vide thermique pour simuler le fonctionnement de l’environnement spatial. Photo via PSU.