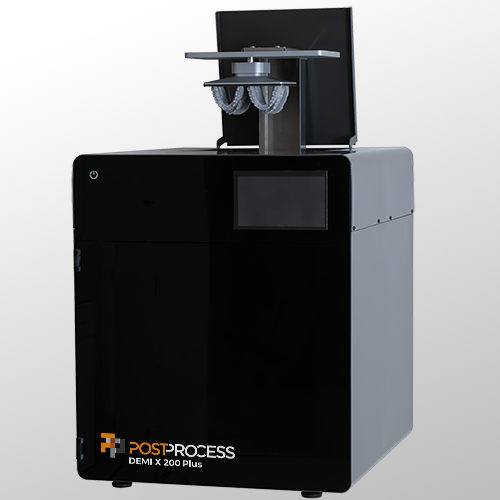

Post-Process Technologies a publié le Demi X 200 Plus, une unité de nettoyage de polymérisation de la TVA qui intègre le durcissement, le rinçage, le séchage et le nettoyage dans un seul appareil. Cela améliore non seulement la sécurité des opérateurs, mais réduit également les coûts. Conçu pour les laboratoires dentaires et les fournisseurs de services, l’unité de la taille d’un bureau est automatisée. Les systèmes SLA et DLP côté chaise et côté bureau sont essentiels dans la production de dentaire, des aides auditives et des aligneurs, avec des millions d’aides auditives et de composants dentaires fabriqués par chaise chaise annuellement. Ces configurations impliquent généralement des banques de petites imprimantes positionnées dans divers domaines de bureau ou sur les bureaux des techniciens. Une unité compacte qui consolide les fonctions de trois machines distinctes économise ainsi un espace précieux. En termes de flux de travail, un seul opérateur peut désormais se concentrer plus longtemps sur des tâches telles que l’adaptation des aides auditives avec l’électronique, les processus liés aux logiciels ou les vérifications d’alignement avant de passer à la fabrication. Au lieu de démarrer et d’arrêter plusieurs machines pour chaque lot, l’opérateur peut désormais gérer cela avec un seul appareil, ce qui rend le processus non seulement plus efficace mais aussi moins fastidieux. Cette approche pourrait potentiellement conduire à une production plus rapide et plus rationalisée.

«Le lancement du Demi X 200 Plus marque un pas en avant significatif dans notre mission de fournir des solutions post-impressionnantes entièrement automatisées à l’industrie de la fabrication additive. Ce système tout-en-un établit une nouvelle norme pour l’efficacité, la répétabilité et la facilité d’utilisation, permettant à nos clients de faire évoluer leurs opérations avec confiance et cohérence», a déclaré la POSTProcess Technologies, Jeff Mize.

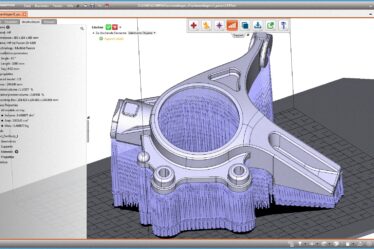

L’unité est conçue pour la facilité d’utilisation et est actuellement disponible exclusivement en Europe par le biais de revendeurs post-traitement. Il dispose d’un volume de traitement de 160 x 100 x 200 mm et contient jusqu’à 8,5 litres de liquide. Pour l’élimination de la résine, l’unité utilise le SUB PLM-403, un détergent qui peut souvent nettoyer les pièces en dix minutes environ. Ce matériau a été testé avec des résines de carbone, de systèmes 3D, Somos et Henkel. L’AUX-400-rinse sert d’alternative plus sûre à l’IPA, qui pose des risques en raison de son faible point de flash. Selon l’entreprise, ce matériau de rinçage dure non seulement plus longtemps que l’IPA mais s’évapore également plus lentement, réduisant la fréquence des recharges de réservoir d’agent de nettoyage.

Le post-traitement continue de fournir des solutions de post-traitement innovantes et pratiques. Une unité autonome et entièrement automatisée est une excellente progression pour améliorer la sécurité des opérateurs. Le contact cutané et l’exposition à des résines non cuites peuvent entraîner un cancer, une abrasion cutanée et une sensibilisation à long terme. Du bien-être des employés et du point de vue de la responsabilité, la réduction de la manipulation des pièces et de l’élimination des étapes de traitement est un avantage majeur. Moins d’étapes signifient moins d’opportunités d’erreur. En offrant un processus reproductible dans une seule machine, l’entreprise améliore également la stabilité du processus. Ceci, à son tour, minimise les erreurs liées au durcissement, résultant en des composants finaux plus sûrs. Il s’agit d’un produit très précieux pour les chair de travail et le côté des bureaux, et c’est une étape prometteuse vers une plus grande automatisation dans le post-traitement.

Les coûts de manutention doivent être réduits pour une nouvelle évolutivité. De plus, consolider plus d’étapes dans une seule machine ouvre la porte à de nouvelles approches de fabrication et aux modèles commerciaux basés sur des composants. Avec un risque minimisé et un fonctionnement simplifié, il est concevable de produire des aides auditives personnalisées dans un Walgreens, par exemple. De même, on pourrait envisager des solutions de protection auditive personnalisées offertes dans une rue commerçante ou même la production de protège-dents activées lors d’un tournoi de sport. Ces scénarios, autrefois inimaginables, semblent désormais possibles grâce à des imprimantes plus conviviales et plus sûres et plus rationalisées après le traitement.

Abonnez-vous à notre newsletter par e-mail

Restez à jour sur toutes les dernières nouvelles de l’industrie de l’impression 3D et recevez des informations et des offres de fournisseurs tiers.

Téléchargez vos modèles 3D et faites-les imprimer rapidement et efficacement.