Fournisseur de services tout-en-un et fabricant de lanceurs de satellites, Skyrora a créé la plus grande imprimante métal hybride de ce type en Europe. En permettant l’impression et l’usinage sur le même plateau, la plate-forme Skyprint 2 sur mesure optimisera la vitesse et l’efficacité de la fabrication de pièces de fusée et réduira considérablement la complexité du processus, le coût et le temps d’impression d’environ 30 % par rapport aux autres imprimantes. Prévu pour faire ses débuts au deuxième trimestre 2022, le Skyprint 2 est le deuxième système de fabrication sur mesure pour la fabrication interne de Skyrora et devrait fabriquer des pièces jusqu’à 2,3 mètres de haut pour son petit lanceur phare, le Skyrora XL.

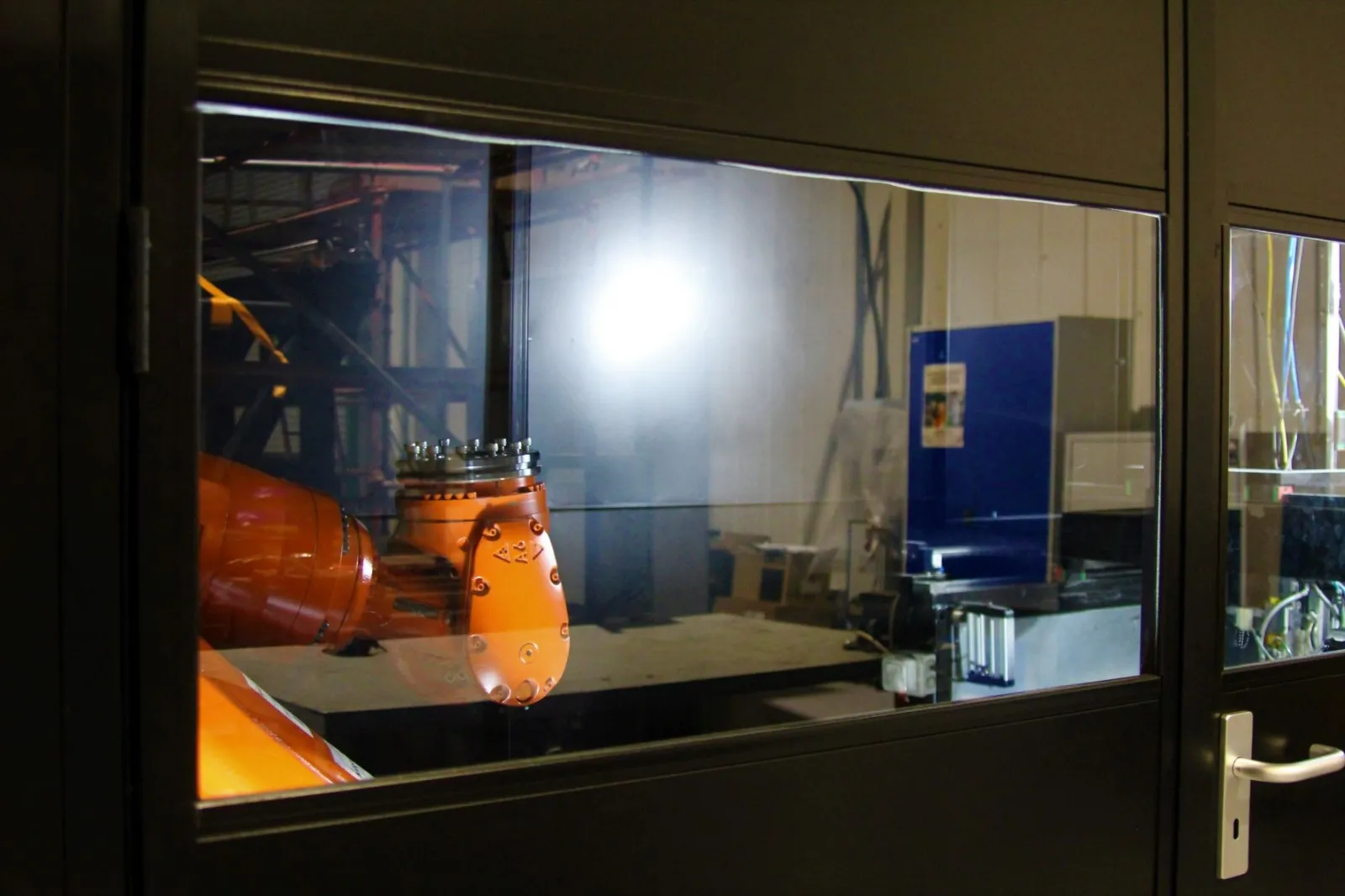

Imprimante 3D Skyprint 2 de Skyrora. Image reproduite avec l’aimable autorisation de Skyrora.

Plus que jamais, les entreprises spatiales cherchent à prendre le contrôle total du processus de fabrication. La production en interne peut réduire les frais généraux, réduire considérablement le temps de fabrication et offrir la flexibilité nécessaire pour produire des pièces personnalisées en cas de besoin. Dans le même temps, alors qu’un nouvel environnement d’entreprises spatiales privées émerge, le marché devient plus compétitif, exigeant des processus de fabrication rationalisés qui peuvent aider à construire des satellites, des fusées et des véhicules spatiaux en peu de temps.

Au cours de la dernière décennie, plusieurs startups ont vu le jour, se vantant de la fabrication additive (AM) comme l’un des processus clés pour la construction d’engins spatiaux. Par exemple, le spécialiste de l’impression 3D Relativity Space utilise plusieurs imprimantes 3D, toutes développées en interne, pour construire des fusées. De même, Rocket Lab est connu pour son moteur de fusée presque entièrement imprimé en 3D, le premier moteur de fusée alimenté par batterie au monde, tandis que Launcher s’appuie fortement sur la fabrication à faible coût grâce à l’impression 3D pour créer ses fusées et ses véhicules de transfert.

Depuis sa fondation, Skyrora a tiré parti des techniques AM pour répondre à la demande croissante de lancements de petits satellites de manière rentable. Basée dans la zone industrielle Edgefield d’Édimbourg, Skyrora vise à lancer des fusées suborbitales et à passer en orbite d’ici 2023, à temps pour un lancement inaugural en orbite terrestre basse (LEO). Pour que cela se produise, l’entreprise est prête à continuer à utiliser des processus de FA pour la fabrication de composants.

Imprimante 3D Skyprint 2 de Skyrora. Image reproduite avec l’aimable autorisation de Skyrora.

Dans la continuité de Skyprint 1, la première machine additive de Skyrora pour l’impression simultanée de pièces multi-composites utilisant plusieurs matériaux, la Skyprint 2 sur mesure offrira un service de fabrication hybride, bimétallique et économique pour répondre à la demande croissante de lancements de petits satellites. La vision de Skyrora est de répondre à cet appétit croissant en combinant une technologie éprouvée avec une innovation de pointe pour créer un accès économique et réactif à l’espace.

L’un des principaux avantages de Skyprint 2 est qu’il peut fabriquer via des processus de soustraction ou d’addition, ce qui signifie qu’il peut réparer des pièces et des éléments d’usinage qui n’ont pas été imprimés à l’origine. De plus, Skyprint 2 utilisera de l’Inconel, un superalliage connu pour sa résistance mécanique à haute température, qui constitue la majeure partie de la masse des moteurs-fusées de Skyrora et utilise le dépôt d’énergie dirigé (DED), un procédé AM dans lequel l’énergie thermique focalisée est utilisé pour fusionner des matériaux en les fondant au fur et à mesure qu’ils se déposent.

Grâce à son processus DED de « forme proche du net », Skyprint 2 est conçu pour minimiser l’utilisation de matériau. En fait, toute matière résiduelle qui serait autrement perdue en raison de l’éruption est plutôt collectée et recyclée, ce qui permet une plus grande efficacité des matériaux et rend les pièces plus durables.

Propulsé par Aniwaa

Commentant ce dernier ajout, le fondateur et PDG de Skyrora, Volodymyr Levykin, a déclaré : « Skyprint 2 renforce nos ambitions non seulement d’être la première entreprise à se lancer depuis le sol britannique, mais aussi de le faire de la manière la plus durable possible. En prenant un meilleur contrôle du processus de conception et de fabrication de nos pièces à l’aide de notre technologie d’impression 3D de pointe sur mesure, nous franchissons une nouvelle étape cruciale vers l’offre d’un service spatial important à partir de notre propre sol. La création de cette solution rentable et rapide encapsule l’innovation et le talent qui résident au cœur de l’industrie spatiale britannique. En tant qu’atout, Skyprint 2 est un véritable changeur de jeu – il transformera les opérations de Skyrora et étendra les limites de ce qui est possible en matière d’ingénierie spatiale en général.

En effet, avec des méthodes standard et en vrac de fabrication de pièces de moteur en alliage Inconel (matériaux résistants à l’oxydation-corrosion bien adaptés aux environnements extrêmes soumis à la pression et à la chaleur), cela peut prendre une dizaine de semaines de la conception à la production, sans parler des modifications de qualité, précise l’entreprise. Au lieu de cela, en s’appuyant sur Skyprint 2, Skyrora espère réduire considérablement le temps nécessaire à la fabrication des composants clés du moteur-fusée à seulement deux semaines, grâce aux capacités de formage direct du processus.

L’équipe Skyrora à côté de son prototype de véhicule fusée Skylark L. Image reproduite avec l’aimable autorisation de Skyrora.

Suite à l’annonce par Skyrora en octobre 2021 d’un accord de lancements multiples avec le SaxaVord Spaceport, siège du programme Vertical Launch Pathfinder de l’Agence spatiale britannique, qui permettra à la société d’effectuer 16 lancements par an d’ici 2030, la capacité de concevoir et imprimer des pièces à l’aide de Skyprint 2 réduira considérablement le délai nécessaire à Skyrora pour fabriquer ses fusées à partir de 2022.

Auparavant connu sous le nom de Centre spatial des Shetland, le port spatial renommé SaxaVord à Unst, l’une des îles du nord des îles Shetland, est censé devenir un nouveau site spatial à succès et reconnu internationalement. Skyrora vise 16 lancements par an au plus fort du projet d’une décennie en 2030. Il y a quelques mois, Levykin a déclaré que cet accord de lancement multiple avec SaxaVord correspondait parfaitement à l’ambition de son entreprise d’être la première à se lancer depuis le sol britannique.

Jusqu’à présent, le fabricant de fusées écossais a testé avec succès en direct son Skylark L, un prototype de fusée qui a été créé pour effectuer les derniers contrôles des sous-systèmes avant utilisation sur Skyrora XL, un lanceur orbital de 23 mètres de long capable de lancer des satellites dans orbite. Le Skyrora XL se déroule en trois étapes et, selon la société, la troisième étape a terminé avec succès 100 séries de tests dans ses installations de Fife, en Écosse, ce qui indique qu’elle est prête pour un lancement d’essai. Les étapes un et deux doivent encore subir des essais similaires, avec un premier vol d’essai prévu pour le dernier trimestre de 2022.