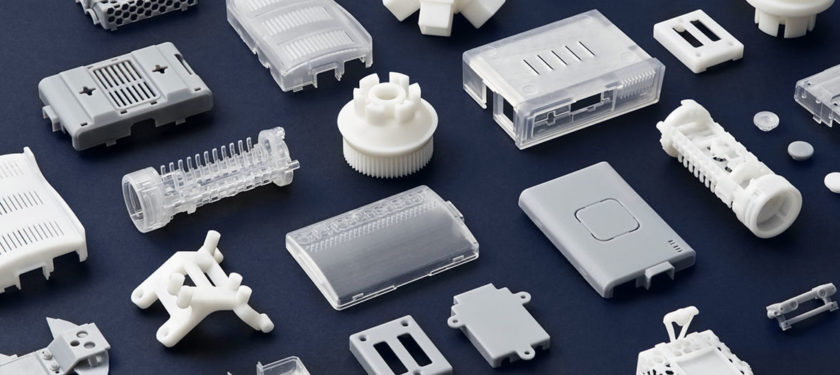

L’impression 3D peut être utilisée pour fabriquer toutes sortes d’objets. C’est un processus très polyvalent, et il peut gérer même les conceptions les plus compliquées sans trop de problèmes. Lors de l’impression de pièces fonctionnelles, la résistance est un facteur important, et vous pouvez vous demander si l’impression 3D est vraiment votre meilleure option. Avec une conception intelligente et une sélection appropriée des matériaux, il est étonnamment facile de fabriquer des pièces imprimées en 3D solides et durables.

Définitions basiques

Dans le monde de l’ingénierie et de la science des matériaux, la «force» a une signification spécifique. Il en va de même pour les mots «ténacité» et «rigidité». Assurons-nous que nous sommes tous sur la même page ici et examinons rapidement certains termes couramment utilisés.

Limite d’élasticité est une propriété de matériau qui quantifie la contrainte (pression interne) qu’un matériau peut supporter avant de se déformer de façon permanente. Prenons un trombone. Si vous le pliez très doucement, il reprendra sa forme d’origine. Si vous le pliez avec une force considérable, il ne reviendra pas entièrement et restera plié. Habituellement, nous ne voulons pas que les pièces se déforment de manière permanente comme ceci, donc pour les pièces solides, il est important de choisir des matériaux à haute limite d’élasticité.

Dureté nous indique la quantité d’énergie qu’un matériau peut absorber sans se casser. Un matériau avec une ténacité élevée est généralement souhaitable dans les applications d’absorption d’impact, mais il comporte certains compromis tels qu’une ductilité accrue.

Ductilité est une mesure de la mesure dans laquelle un objet peut se déformer sans se casser. Par exemple, les trombones doivent être fabriqués à partir d’un matériau ductile afin qu’ils puissent être pliés sans casser.

Fragilité est l’opposé de la ductilité. Si un objet est fragile, il se fracturera après avoir été déformé seulement sur une petite distance. Le verre, par exemple, est fragile même s’il a une limite d’élasticité relativement élevée. La fragilité est généralement indésirable.

Raideur mesure la rigidité d’un matériau. Les matériaux à rigidité élevée conservent très bien leur forme même sous charge, et les matériaux rigides sont généralement utilisés dans les applications porteuses. Un matériau rigide ou rigide fléchira moins qu’un matériau flexible sous la même charge.

Dureté mesure la résistance d’un matériau aux rayures et à l’indentation de surface. Les matériaux durs rayeront les matériaux plus mous, mais pas l’inverse.

Choix du matériau

Le matériau que vous choisissez influence considérablement la résistance de votre pièce. Vous choisirez normalement un matériau en fonction des propriétés du matériau les plus importantes pour vous. Shapeways propose une grande variété de matériaux, et chaque matériau possède un ensemble unique de propriétés qui doivent être prises en compte lorsque vous souhaitez une impression 3D solide.

Thermoplastiques

Les thermoplastiques sont assez courants dans l’impression 3D. Ces plastiques se ramollissent avec la chaleur et peuvent être refondus une fois imprimés. Certains thermoplastiques courants sont l’acrylonitrile butadiène styrène (ABS), le nylon ou le polyamide (PA) et le polyuréthane thermoplastique (TPU). Parmi ces thermoplastiques courants, le nylon a le meilleur équilibre entre résistance, ténacité et rigidité. Shapeways propose plusieurs options de nylon de qualité industrielle, dont deux sont: PA12 et PA12 GB.

Le PA12, également connu sous le nom de Nylon 12, est un thermoplastique résistant à haute résistance. Il est imprimé avec la technologie multi-jet-fusion (MJF) et peut être lissé pour rendre les pièces étanches. En plus, le PA12 offre une bonne résistance chimique.

PA12 GB est très similaire à PA12 mais ce matériau est imprégné de beaucoup de minuscules perles de verre. Étant donné que ce matériau est rempli de verre à 40%, il a amélioré la rigidité et la résistance au gauchissement.

Ces deux thermoplastiques ont des propriétés presque homogènes. En raison du processus d’impression MJF, ces pièces ont une résistance comparable dans les directions X, Y et Z.

Plastiques thermodurcis

Les plastiques thermodurcissables ne peuvent pas être refondus une fois durcis. La méthode d’impression 3D utilisée pour imprimer les plastiques thermodurcis est appelée stéréolithographie ou SLA. Dans ce processus, un laser balaye un bain liquide de résine photopolymère activée par la lumière, durcissant les zones à imprimer et laissant le reste sous forme liquide.

Les pièces imprimées avec SLA ont une finition de surface extrêmement lisse et de haute qualité. Ils ont généralement une limite d’élasticité élevée et sont assez rigides. Ils ont tendance à être plus cassants que les thermoplastiques, ils ne sont donc pas idéaux pour les applications à fort impact. Il existe cependant certaines résines qui ont été formulées pour fournir un mélange de résistance et de rigidité ainsi que de ténacité.

Accura Xtreme 200 est notre résine SLA la plus résistante. Il a une limite d’élasticité plus élevée et une rigidité similaire à PA12 GB. Pour un matériau SLA rigide, il est exceptionnellement résistant et les pièces bien conçues devraient être capables de supporter des charges d’impact modérées.

Les métaux

Oui, les métaux peuvent être imprimés en 3D! Bien que généralement plus coûteuses que les plastiques, les pièces imprimées en 3D en métal sont de loin les plus résistantes. Nous proposons une grande variété de métaux pour l’impression 3D, notamment l’acier, l’aluminium et une variété de métaux précieux.

Pour les applications porteuses industrielles, l’aluminium est un premier choix car les pièces sont imprimées à l’aide d’un processus appelé fusion laser sélective (SLM). Ce processus utilise un laser contrôlé par ordinateur pour fondre complètement la poudre d’aluminium. L’aluminium est également résistant à la corrosion et présente une conductivité électrique et thermique exceptionnelle.

L’acier est également disponible, mais il n’est pas recommandé pour les applications industrielles intensives car il est imprimé très différemment de l’aluminium. Il est imprimé à l’aide d’un liant adhésif, qui est ensuite remplacé par du bronze. Ce processus donne une pièce composée à 60% d’acier et à 40% de bronze. C’est toujours un matériau très solide, mais pour les meilleures performances mécaniques, l’aluminium est un meilleur choix.

L’aluminium imprimé en 3D est l’un des matériaux d’impression 3D les plus solides. Il a un rapport résistance-poids incroyablement élevé et est parfait pour créer des pièces solides, résistantes et légères telles que des cadres de drones. Il a une limite d’élasticité 4 à 5 fois supérieure à notre résine Accura Xtreme 200 SLA et basé sur le module élastique, il est plus de 20 fois plus rigide!

Fiches techniques

Chaque matériau proposé chez Shapeways est accompagné d’une fiche technique détaillée. Ces fiches techniques fournissent des informations utiles, notamment une liste complète des propriétés mécaniques et thermiques. Ces fiches techniques se trouvent au bas de chaque page d’informations sur les matériaux Shapeways. Par exemple, voici le produit pour PA12 GB.

Facteurs thermiques et environnementaux

Parfois, vous souhaiterez que vos pièces puissent résister à l’exposition à la chaleur, à la lumière et à l’humidité. Certains matériaux d’impression 3D sont spécifiquement formulés pour résister à ces conditions, et d’autres doivent être évités. Les facteurs thermiques et environnementaux doivent être pris en compte pour garantir que les pièces restent solides dans des conditions difficiles.

Résistance à la température

Lorsque des pièces seront utilisées à proximité d’une source de chaleur ou dans un environnement chaud, il est important qu’elles ne se déforment pas ou ne fondent pas à cause de la chaleur. Les métaux imprimés en 3D ont de loin la meilleure résistance à la température.

Les impressions SLA ne refondent pas, mais elles ont tendance à devenir molles à des températures relativement basses. L’Accura Xtreme 200 a une température de déviation thermique de seulement 42 ° C (à 1,82 MPa) tandis que le PA12 GB a une température de déviation thermique de 114 ° C (à 1,82 MPa). Les métaux se comportent différemment des plastiques, ils n’ont donc pas cette caractéristique. A titre de comparaison, les pièces en aluminium imprimées en 3D ont une température de fusion de 570 ° C.

Gardez à l’esprit que les pièces de couleur plus foncée absorberont plus d’énergie de rayonnement, donc pour les pièces exposées au soleil, les plastiques blancs ou translucides sont les meilleurs choix de couleur.

Résistance à l’humidité

Certains matériaux sont légèrement poreux après avoir été imprimés en 3D afin qu’ils absorbent l’humidité, ce qui peut modifier leurs propriétés mécaniques. Les thermoplastiques tels que le nylon absorbent une certaine quantité d’eau, entraînant un léger gonflement. L’exposition à l’humidité peut entraîner une légère réduction de la résistance et de la rigidité de certains thermoplastiques. Des revêtements imperméables, tels que du polyuréthane pulvérisé, peuvent être appliqués à certains plastiques pour empêcher l’absorption d’humidité.

Les impressions SLA et 3D en métal ne sont pas affectées par l’exposition à l’humidité.

Conception intelligente

L’impression 3D est extrêmement polyvalente, mais il existe encore quelques directives générales de conception qui doivent être suivies pour s’assurer que les pièces sont imprimées correctement. Chaque matériau disponible sur Shapeways comprend des informations détaillées sur le matériau ainsi qu’un ensemble de directives de conception.

Afin de maximiser la résistance des pièces, voici quelques règles générales.

Augmentez l’épaisseur de la paroi

L’épaisseur de la paroi affecte considérablement la résistance des pièces. Quelle que soit la méthode d’impression 3D que vous utilisez, le fait d’avoir des murs plus épais augmentera considérablement la résistance de votre pièce. Bien que la plupart des méthodes d’impression 3D puissent imprimer des murs de 1 mm d’épaisseur, si la résistance est importante pour vous, les murs doivent être d’au moins 2-3 mm.

Optimiser l’orientation des calques

Selon la façon dont elles sont imprimées, certaines pièces imprimées en 3D sont plus faibles le long des lignes de calque. Les pièces sont plus sujettes à se casser le long de ces plans, donc si une résistance est requise dans toutes les directions, il sera avantageux de renforcer les zones qui seront imprimées verticalement.

Il a été prouvé que certaines méthodes d’impression 3D telles que le SLA et la fusion multi-jets ont une résistance presque uniforme dans toutes les directions.

Empêcher la déformation

Lorsque les pièces sont imprimées en 3D, elles se dilatent et se contractent en raison des différences de température. Cela peut provoquer un gauchissement et affaiblir la structure de votre pièce. Les pièces longues et minces subiront le plus cet effet, alors assurez-vous de renforcer les zones critiques en augmentant l’épaisseur de la paroi ou en ajoutant des éléments de soutien tels que des nervures.

Évitez les coins internes tranchants

Assurez-vous d’utiliser des congés généreux si votre pièce a des coins internes tranchants porteurs. Des angles internes pointus peuvent conduire à des concentrations de contraintes internes très localisées, provoquant une défaillance à des charges inférieures à celles attendues.

Conclusions

Les pièces imprimées en 3D peuvent être étonnamment solides! Vos pièces peuvent être fabriquées pour des applications de force industrielle en comprenant les bases de la science des matériaux, en sélectionnant un matériau approprié et en suivant les directives de conception intelligente. Les pièces imprimées en 3D peuvent être suffisamment solides pour supporter de lourdes charges, absorber les gros impacts et résister à la déformation dans diverses conditions difficiles. En raison des progrès de la technologie d’impression 3D et des formulations de matériaux spécialement conçues, nous constatons chaque année davantage de pièces d’utilisation finale imprimées en 3D.

Pour plus d’informations et notre sélection complète de matériaux, consultez notre page matériaux!